电池生产企业车间地面防渗层环境合规性检测

环境合规性检测相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

电池生产涉及电解液配制、电池组装、废电池拆解等环节,易产生含铅、镍、硫酸、氢氧化钠等污染物的废水、废液,车间地面防渗层是防止污染物渗漏至土壤、地下水的关键屏障。环境合规性检测作为防渗层风险管控的核心手段,需结合法规要求、技术标准与企业实际,系统性核查防渗层的性能完整性与环境适配性,确保企业规避土壤地下水污染风险、符合生态环境监管要求。

电池生产车间防渗层的环境风险定位

电池生产的污染风险集中在“物料流转”与“工艺操作”环节:电解液配制时,硫酸、氢氧化钾等酸碱溶液易因容器泄漏洒至地面;电池组装过程中,极片碎屑、含重金属的清洗废水可能渗透至地面缝隙;废电池暂存区若防渗层破损,镉、汞等重金属易缓慢渗漏。这些污染物一旦突破防渗层,会导致土壤酸化、重金属富集,甚至通过地下水迁移影响周边饮用水源——某锂电企业曾因防渗层焊缝开裂,导致电解液渗漏至地下1.2米,引发周边土壤镍含量超标3倍的环境事件,可见防渗层的“失效风险”直接关联企业的环境合规底线。

对企业而言,防渗层不仅是“物理屏障”,更是“责任屏障”。根据《土壤污染防治法》,企业需“建立土壤污染隐患排查制度”,而防渗层的合规性检测正是隐患排查的“具象化手段”——通过检测可提前识别裂缝、老化等问题,避免污染物“隐性渗漏”演变为“显性污染”。

合规性检测的核心法规与标准依据

合规性检测需以“分层级、全覆盖”的标准体系为基础。国家级标准中,《危险废物贮存污染控制标准》(GB 18597-2001)要求“贮存场所地面须作硬化处理,且须作防渗漏处理”;《电池工业污染物排放标准》(GB 30484-2013)明确“生产车间地面应采取防渗漏、防腐蚀措施”;《地下工程防水技术规范》(GB 50108-2008)则对防渗层的渗透系数(≤1×10^-10 m/s)、材料强度(拉伸强度≥15MPa)等指标作出量化要求。

地方层面,部分省份针对电池产业出台了更细化的指南:如《广东省工业企业土壤污染隐患排查工作指引》要求“电池生产车间防渗层每两年至少开展一次完整性检测”;《江苏省重点行业土壤污染源头管控指南》明确“防渗层材料须与电解液、清洗废水等介质具有相容性”。此外,生态环境部《工业企业土壤污染隐患排查和整改指南(试行)》要求,检测结果需纳入企业“环境管理台账”,作为监管部门现场检查的重要依据。

企业开展检测前,需先梳理“适用标准清单”——比如锂电企业需同时参考GB 30484(电池工业)与GB 50108(地下防水),铅酸电池企业则需重点关注GB 18597(危险废物贮存)中“防渗漏层厚度≥2mm”的要求,确保检测范围覆盖所有合规要点。

防渗层合规性检测的关键指标解析

合规性检测的核心是“验证防渗层能否满足‘防渗漏’的功能需求”,需聚焦三个关键指标:一是“完整性”,即防渗层无裂缝、针孔、焊缝缺陷等物理破损,这是防止渗漏的基础——若防渗层存在0.1mm的针孔,硫酸溶液可能在3个月内渗透至地下;二是“抗渗性能”,以“渗透系数”为量化指标,通常要求≤1×10^-10 m/s(相当于每平方米每天渗漏量≤0.01升),部分高风险区域(如电解液储罐区)需提升至≤1×10^-11 m/s;三是“材料相容性”,即防渗层材料需耐受电池生产中的化学介质腐蚀——例如聚氯乙烯(PVC)防渗层若接触浓度≥30%的硫酸,会在6个月内出现脆化开裂,而高密度聚乙烯(HDPE)则可耐受此类腐蚀,因此相容性检测需通过“介质浸泡试验”验证:将防渗层试样浸泡在企业实际使用的电解液中,7天后检测其拉伸强度保留率(需≥80%)与外观完整性。

某镍氢电池企业曾因未做相容性检测,使用了不耐氢氧化钾的PVC防渗层,结果6个月后防渗层出现大面积鼓包开裂——这提示“指标检测不能脱离企业实际介质”,需结合生产工艺中的污染物类型调整检测参数。

主流检测方法的应用场景与操作要点

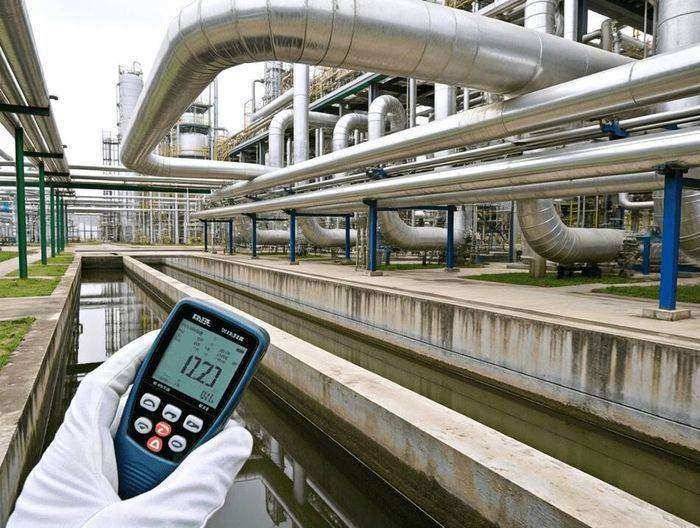

合规性检测的方法选择需匹配“指标类型”与“防渗层材质”。电火花检测是非金属防渗层(PVC、HDPE、EVA)完整性检测的主流方法:利用高频高压电(电压范围10kV-30kV)扫描防渗层表面,若存在针孔或裂缝,电流会击穿缺陷处的空气形成电火花,检测仪发出报警。操作时需注意两点:一是检测前需清理表面的灰尘、油污与积水(避免误判);二是电极与表面的距离需保持在2mm-5mm(过近易损伤防渗层,过远会遗漏小缺陷)。某锂电企业曾因未清理表面油污,导致电火花检测漏判了3处针孔,后续渗漏事件发生后才发现问题——这说明“操作细节直接影响检测准确性”。

渗透系数检测需结合“现场试验”与“实验室分析”:现场注水试验适用于大面积防渗层的整体抗渗性检测——在防渗层表面砌筑圆形围堰(直径≥1米),注入清水至水深10cm,记录24小时内的水位下降量,通过公式计算渗透系数(渗透系数=(浸润周长×水位下降量)/(围堰面积×时间));实验室变水头渗透试验则用于小面积防渗层或试样的精确检测:将试样固定在渗透仪中,通过调节水头差(通常为50cm-100cm),测量单位时间内的渗水量,计算渗透系数。

现场破损检测用于验证防渗层的“物理性能”:通过钻孔取芯(芯样直径≥10cm)获取防渗层试样,检测其厚度(需符合设计要求,如≥2mm)、密度(HDPE需≥0.94g/cm³)与拉伸强度(需≥18MPa)。操作时需注意“取芯位置的代表性”——应选择物料堆放区、设备基础旁等高风险区域,而非仅检测空旷区域。

不同生命周期的检测频率与触发条件

合规性检测的频率需覆盖防渗层的“全生命周期”。新建车间需在“施工完成后”开展“竣工验收检测”:重点检测防渗层的完整性、厚度、渗透系数与相容性,确保符合设计要求与标准规定;运维阶段需执行“年度常规检测”:每年至少开展一次全面的完整性与渗透系数检测,若企业出现“异常情况”(如地面发现潮湿痕迹、监测井水质中重金属浓度超标、设备搬迁导致地面受力变化),需立即增加“专项检测”——某铅酸电池企业曾因叉车搬运重物压破防渗层,未及时检测,导致渗漏1个月后才发现,最终被罚款20万元;改造车间需在“改造完成后”开展“衔接性检测”:若企业扩建车间或更换防渗层材料,需检测改造区域与原有防渗层的“拼接完整性”(如焊缝强度),避免出现“新旧层衔接裂缝”。

某动力电池企业制定的“检测频率表”值得参考:新建车间竣工验收检测1次;运维期每年1次全面检测,每季度对高风险区域(电解液储罐区)做电火花检测;改造后做1次专项检测——这种“常规+重点+触发”的频率设置,既覆盖了全面风险,又避免了过度检测。

检测过程的质量控制与结果应用

合规性检测的“有效性”依赖“全流程质量控制”。检测前,需确认检测单位具备CMA资质(中国计量认证),且检测人员熟悉电池生产工艺;检测中,电火花检测的电压需根据防渗层厚度调整(如2mm厚的PVC用15kV,3mm厚的HDPE用20kV),避免电压过高损伤材料或电压过低遗漏缺陷;渗透试验的水样需记录温度(水温每变化5℃,渗透系数误差会增加10%),设备需提前校准(如压力表、流量计的误差需≤2%);检测后,报告需包含“检测依据、检测方法、样品信息、检测结果、合规性结论”五大核心内容——某企业曾因检测报告未标注“渗透系数的温度修正值”,被生态环境部门要求重新检测,延误了合规验收。

检测结果的应用需“闭环管理”:若检测发现防渗层存在针孔,需用同材质的补丁(尺寸≥缺陷处的2倍)进行热风焊接,焊接后需再次做电火花检测验证;若发现渗透系数超标(如≥1×10^-9 m/s),需更换防渗层材料或增加“双层防渗结构”(如HDPE+膨润土防水毯);若相容性检测不达标,需立即停用原有防渗层,更换为耐介质的材料。某锂电企业通过“检测-整改-复检”的闭环流程,成功解决了防渗层耐硫酸腐蚀不足的问题,后续3年未出现渗漏事件。

相关服务