食品接触复合材料化学表征检测的层间剥离强度

化学表征检测相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

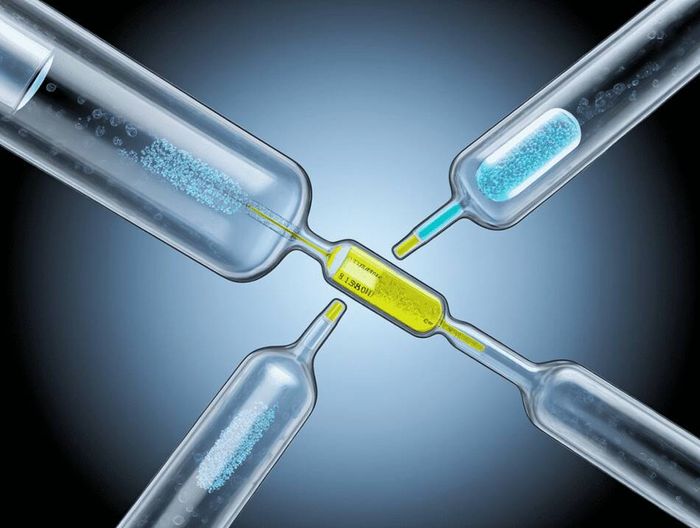

食品接触复合材料(如纸塑、铝塑、多层塑料复合膜等)广泛应用于食品包装、餐具等领域,其层间剥离强度是保障包装完整性与食品安全的关键指标。层间剥离强度不足会导致材料在加工、运输或使用中分层,不仅破坏包装功能,还可能使胶粘剂、涂层等化学物质暴露并迁移至食品,引发安全风险。化学表征检测作为深入分析剥离强度本质的核心手段,能从分子层面揭示材料化学组成、界面结合状态与剥离行为的内在关联,为优化配方、改进工艺提供科学依据。

层间剥离强度对食品接触复合材料的核心意义

层间剥离强度是食品接触复合材料抵抗层间垂直分离的能力,直接决定材料能否承受包装全生命周期的应力。例如,自动化包装线的高速成型过程中,复合膜需承受拉伸、折叠外力,若剥离强度不足,易在折痕处分层;填充液体的复合袋在运输中因振动挤压分层,会使食品接触外界或包装内部非食品接触层(如铝箔)。

食品接触场景的特殊性进一步放大了其重要性。如121℃高温杀菌的铝塑复合袋,若剥离强度低于2.5N/15mm(行业常见要求),高温高压下易发生铝箔与塑料层分离,铝箔碎片可能接触食品,或胶粘剂溢出溶解;微波加热用的多层塑料容器,层间剥离会因热膨胀差异释放胶粘剂中的挥发性有机物(如丙烯酸酯单体),污染食品。

从食品安全看,层间剥离是化学迁移的“导火索”。某PE/纸复合餐盒盛装热汤时分层,检测发现未分层时胶粘剂迁移量符合GB 4806.7-2016,但分层后纸层荧光增白剂溶解于汤中,迁移量超标3倍,最终产品召回。

层间剥离强度与化学组成的内在关联

复合材料的化学组成直接影响剥离强度,核心关联点在“基材-胶粘剂-界面”的相互作用。基材(如PET、PE)的表面极性、胶粘剂(如聚氨酯、丙烯酸酯)的分子量与交联度,是关键影响因素。

胶粘剂的分子量需平衡“内聚力”与“润湿性”:分子量过高(如PU超过30万)会增强内聚力,但降低对基材的润湿性,导致界面结合力下降;分子量过低(如PU低于10万)则内聚力不足,易发生内聚破坏。交联度同样关键:适度交联(PU 30%-50%)能提高剥离强度,过度交联(超过60%)会使胶粘剂变脆,剥离时断裂。

基材表面极性决定与胶粘剂的结合力。PE表面极性低(表面能约30mN/m),未处理时与AC胶粘剂的剥离强度仅1N/15mm;电晕处理后,表面引入-OH、-COOH等极性基团,表面能升至38-42mN/m,剥离强度提升至3N/15mm以上。

化学表征检测在剥离强度分析中的核心方法

化学表征从分子层面解析剥离强度的本质,常用方法围绕“组成-界面-热性能”展开,为问题溯源提供依据。

傅里叶变换红外光谱(FTIR)用于分析化学组成:检测剥离后基材表面,若出现胶粘剂特征官能团(如PU的N-H峰3320cm-1、AC的C=O峰1720cm-1),说明是内聚破坏(胶粘剂断裂),需优化胶粘剂内聚力;若无,则是界面破坏(胶粘剂与基材分离),需改进表面处理或润湿性。

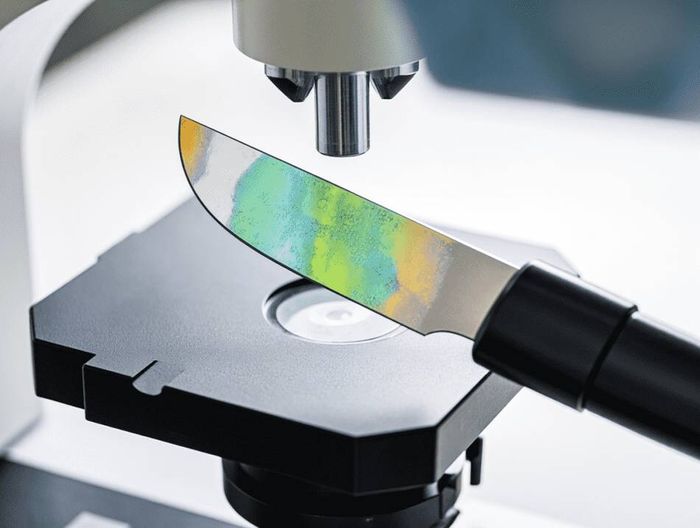

X射线光电子能谱(XPS)分析表面化学态:某PET/PU体系剥离强度下降,XPS检测发现PET表面O/C比从0.35降至0.22,说明极性基团减少——原因是省略了电晕处理,恢复处理后O/C比回升至0.33,剥离强度恢复。

差示扫描量热法(DSC)分析热性能:AC胶粘剂的Tg从-10℃升至30℃,说明交联度增加,内聚力提高,但Tg超过40℃会因脆性导致剥离强度下降;若DSC出现未固化吸热峰(如PU的异氰酸酯反应峰),说明固化不完全,需调整固化剂用量。

胶粘剂界面化学状态与剥离行为的对应关系

剥离行为本质是“界面结合力”与“内聚力”的竞争,化学表征能精准解析界面结合类型(化学键、氢键、物理吸附)及其强度。

氢键结合可通过FTIR峰移判断:PU的-OH与纸的-OH形成氢键时,O-H峰从3420cm-1移至3380cm-1,峰形从宽变尖。某纸塑体系未出现峰移,说明氢键不足,增加PU中聚醚多元醇比例后,峰移明显,剥离强度提升2倍。

化学键合用XPS分析:环氧树脂与铝箔氧化层反应形成Al-O-C共价键,Al2p峰结合能从74.5eV(纯Al2O3)升至74.8eV,此时界面结合力强,剥离为内聚破坏;若结合能无变化,说明是物理吸附,界面结合弱。

动态力学分析(DMA)解析粘弹性:复合体系的储能模量(E’)在50-70℃突然下降,说明界面粘弹性变差,高温下氢键或弱共价键断裂,导致剥离——这解释了部分复合膜高温分层的原因。

食品接触场景下的化学表征特殊要求

食品接触复合材料的化学表征需额外考虑“迁移风险”,即剥离释放的化学物质是否符合食品安全标准(如GB 4806、EC 1935/2004)。

例如,某PE/PP复合膜剥离强度符合要求,但GC-MS检测发现释放的丙烯酸乙酯达12mg/m2,超过GB 9685-2016的6mg/m2限值——原因是胶粘剂未完全固化,调整固化温度至80℃、时间24h后,残留单体降至4mg/m2,符合标准。

液相色谱(HPLC)检测非挥发性迁移物:PU胶粘剂中的异氰酸酯残留,若迁移至食品中会生成有毒氨基甲酸酯。某复合袋的异氰酸酯迁移量达0.5mg/kg,超过GB 4806.10-2016的0.1mg/kg,更换无溶剂PU胶粘剂后,迁移量降至0.08mg/kg。

表征需模拟实际使用条件:检测油性食品接触材料用正己烷(模拟油脂),水性食品用4%乙酸(模拟酸性),只有模拟场景的结果才能真实反映风险。

基材表面化学改性对剥离强度的提升机制

针对界面破坏问题,基材表面化学改性通过引入极性基团或化学键,提高与胶粘剂的结合力,是最有效的解决方案。

电晕处理(表面氧化)是常用方法:PP膜电晕处理后,表面自由基与氧气反应生成极性基团,表面能从29mN/m升至38mN/m,PP/PU复合膜剥离强度从1.2N/15mm提升至3.8N/15mm,满足高温包装要求。

化学接枝通过共价键引入极性单体:PE膜接枝马来酸酐(MAH),引发剂使MAH与PE分子链结合,引入-COOH基团,与AC胶粘剂的剥离强度从1.5N/15mm升至4.2N/15mm,耐水性提升——浸泡24h后仍保持3.5N/15mm。

底涂剂涂覆解决难粘接基材问题:铝箔表面涂环氧底涂剂,底涂剂环氧基与铝箔氧化层-OH形成共价键,另一端与PU胶粘剂形成氢键,铝塑复合体系剥离强度从0.8N/15mm升至3.0N/15mm,解决界面剥离问题。

相关服务