生物相容性检测与产品包装材料的关联性要求

生物相容性检测相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

生物相容性检测是确保医用产品安全性的核心环节,而产品包装材料作为与医用产品直接或间接接触的“第一道屏障”,其成分迁移、降解产物等特性会直接影响产品的生物相容性表现。在医用产品注册与质量控制中,包装材料与生物相容性检测的关联性要求始终是监管重点——只有明确两者的相互影响机制,匹配对应的检测项目与条件,才能真正保障终端产品的使用安全。

包装材料成分迁移对生物相容性的潜在影响

医用产品包装材料多为塑料、橡胶、纸制品或复合材料,生产过程中常添加塑化剂、稳定剂、黏合剂等辅助成分,部分材料还残留有溶剂、未反应单体等杂质。这些物质可能通过“迁移”过程进入与之接触的医用产品:比如塑料包装中的塑化剂DEHP,会随着时间推移从PVC包装中迁移至内部的输液器或注射器,而残留的丙酮溶剂可能从PET包装中转移至口服固体药物。

这些迁移物一旦进入医用产品,会直接改变产品的生物相容性特征。例如,DEHP迁移至输液器后,会增加产品的细胞毒性——研究显示,当DEHP迁移量超过0.1mg/cm²时,体外细胞培养中的细胞存活率会下降至80%以下,不符合GB/T 16886.5-2017中细胞毒性的合格标准。再比如,包装材料中的残留溶剂乙醇,若迁移至胰岛素笔芯,可能导致蛋白质药物变性,进而引发人体过敏反应。

因此,生物相容性检测的第一步,就是识别包装材料中可能迁移的物质,并评估其对产品安全性的影响。实际生产中,企业常通过气质联用(GC-MS)或液相色谱(HPLC)分析包装材料的可迁移物谱,再将这些物质纳入生物相容性检测的评估范围,确保没有遗漏潜在风险。

接触类型决定生物相容性检测项目的选择

包装材料与医用产品的接触类型,是确定生物相容性检测项目的关键依据。根据GB/T 16886.1-2011,接触类型可分为“直接接触”与“间接接触”、“短期接触(≤24小时)”与“长期接触(>24小时)”两类,不同类型对应的检测项目差异显著。

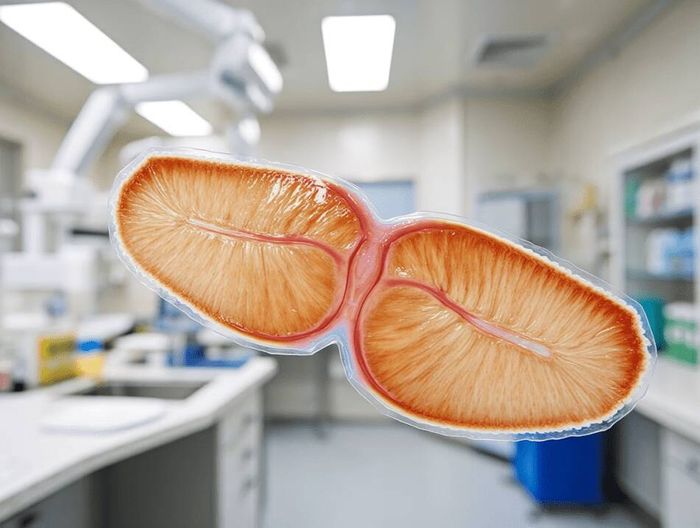

以直接接触且长期使用的包装材料为例——比如植入式医疗器械的灭菌包装(如骨科植入物的PE袋),这类材料与产品接触时间长达数月甚至数年,迁移的物质会持续积累。因此,除了基础的细胞毒性试验,还需增加植入试验(评估材料在体内的反应)、慢性毒性试验(观察长期暴露的影响)。而间接接触的包装材料(如药品的外包装盒),仅需做细胞毒性与致敏性试验即可,因为迁移路径更长、迁移量更低。

再比如一次性输液袋的包装材料(PVC或非PVC膜),与输液直接接触且时间多为几小时(短期),此时需要重点检测急性毒性与溶血试验——急性毒性反映短时间内迁移物的毒性强度,溶血试验则评估其对血液细胞的破坏作用。若包装材料是用于冻干疫苗的铝塑复合膜,由于疫苗需长期储存(2-8℃下保存24个月),则需额外检测亚慢性毒性,评估长期低剂量迁移物的累积效应。

简言之,接触类型的差异决定了生物相容性检测的“深度”与“广度”,企业需根据包装与产品的实际接触情况,精准选择检测项目,避免过度检测或检测不足。

提取条件需匹配实际接触场景

生物相容性检测中的“提取试验”,是模拟包装材料与产品接触的实际环境,将材料中的可迁移物溶解至提取液中,再用提取液进行毒性评估。提取条件的选择直接影响检测结果的真实性——若提取条件与实际使用场景不符,即使检测结果合格,也无法保障实际使用中的安全性。

常见的提取条件包括提取介质、温度、时间与比例(材料与提取液的体积/质量比)。例如,输液袋的包装材料与药液接触,提取介质应选择生理盐水或5%葡萄糖溶液(模拟药液的水性环境);若包装材料是用于油脂类药物(如维生素E软胶囊)的PE瓶,则需用植物油作为提取介质(模拟油脂性环境)。温度方面,若产品需常温储存(25℃),提取温度应设为25℃;若产品需冷藏(4℃),则提取温度需调整为4℃;而用于高温灭菌的包装材料(如湿热灭菌的输液袋),提取温度需设为121℃(模拟灭菌过程中的高温环境)。

时间方面,需覆盖包装材料与产品的最长接触时间——比如药品的保质期是24个月,提取时间应设为24个月的等效加速时间(通过Arrhenius方程计算),而非仅做24小时的短期提取。比例方面,通常遵循“最小提取比例”原则:比如1g包装材料对应10mL提取液(1:10),模拟实际中包装材料与产品的最大接触面积比。

举个实际案例:某企业生产的PVC输液袋,初期用蒸馏水作为提取介质,检测结果显示细胞毒性合格,但实际使用中发现部分患者出现输液反应。后来排查发现,蒸馏水无法模拟药液中的电解质环境(生理盐水含0.9%NaCl),导致提取液中未检测到PVC中的氯离子迁移(氯离子会增加细胞毒性)。调整提取介质为生理盐水后,检测出氯离子含量超标,企业通过更换无氯PVC材料解决了问题。这说明,提取条件的“精准匹配”是生物相容性检测的核心环节。

降解产物的生物相容性评估不可忽视

包装材料在生产、灭菌、储存过程中会发生降解——比如辐照灭菌会导致塑料材料的分子链断裂,湿热灭菌会加速橡胶材料的老化,储存中的光照会引起印刷油墨的分解。这些降解产物可能比原始材料更易迁移,且毒性更强,因此必须纳入生物相容性检测范围。

以辐照灭菌的PP(聚丙烯)包装材料为例:PP经γ射线辐照后,分子链会产生自由基,进而引发链断裂反应,生成低分子量的聚丙烯 oligomer(低聚物)。这些低聚物的迁移性比原始PP更强,可能进入与之接触的医用纱布,导致患者皮肤过敏。此时,生物相容性检测需增加“致敏性试验”(如豚鼠最大化试验),评估低聚物的致敏潜力。

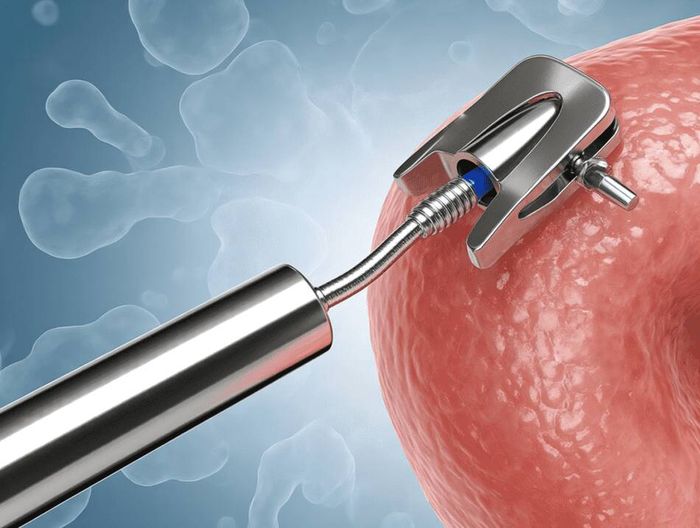

再比如,用于湿热灭菌的硅橡胶密封垫(常见于输液瓶塞),在121℃、20分钟的灭菌过程中,会释放出挥发性有机化合物(VOCs)如硅氧烷。这些VOCs会溶解至药液中,若药液是用于静脉注射的抗生素,VOCs可能与抗生素发生反应,生成新的毒性物质。此时,需通过“气相色谱-质谱联用(GC-MS)”检测VOCs的种类与含量,再用这些VOCs的混合液做细胞毒性试验。

此外,包装材料的降解还可能改变其物理性能——比如PE膜经长期储存后变脆,导致包装破损,进而引入外界微生物。虽然这属于“物理性能”问题,但微生物污染会间接影响生物相容性(如引起感染),因此企业需同时检测降解后的材料物理性能与生物相容性,确保两者均符合要求。

相容性数据需与产品系统整合评估

医用产品的安全性是“系统工程”,包装材料的生物相容性数据不能孤立存在,需与产品本身的生物相容性数据整合,评估整个“产品-包装”系统的安全性。例如,注射器由针筒(PP材料)、活塞(丁基橡胶)与包装(PET袋)组成,三者的可迁移物会共同作用于人体——若仅检测针筒的细胞毒性,而忽略包装中的PET oligomer迁移至针筒的情况,可能导致整体评估结果偏倚。

具体来说,整合评估需关注三个方面:一是迁移物的“叠加效应”——包装材料的迁移物与产品本身的迁移物(如针筒的PP oligomer)叠加后,总浓度是否超过安全阈值;二是“协同效应”——两种迁移物单独检测均合格,但混合后毒性增强(如塑化剂DEHP与橡胶中的防老剂BHT混合后,细胞毒性增加2倍);三是“路径效应”——迁移物从包装到产品再到人体的路径中,是否发生化学反应(如包装中的乙醇迁移至含蛋白质的疫苗,导致蛋白质变性,产生新的致敏原)。

举个例子:某企业生产的冻干人凝血因子Ⅷ,其包装为铝塑复合膜(铝箔+PVC+PE)。初期检测显示,铝塑膜的细胞毒性合格,凝血因子本身的生物相容性也合格,但临床使用中发现部分患者出现过敏反应。后来通过整合评估发现,铝塑膜中的PE oligomer迁移至凝血因子中,与凝血因子的蛋白质结合,形成新的抗原,引发过敏。企业通过更换PE层为高纯度PE( oligomer含量更低),解决了这一问题。这说明,只有整合“包装-产品”的相容性数据,才能真正识别潜在风险。

相关服务