生物相容性检测样品前处理的萃取条件要求

生物相容性检测相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

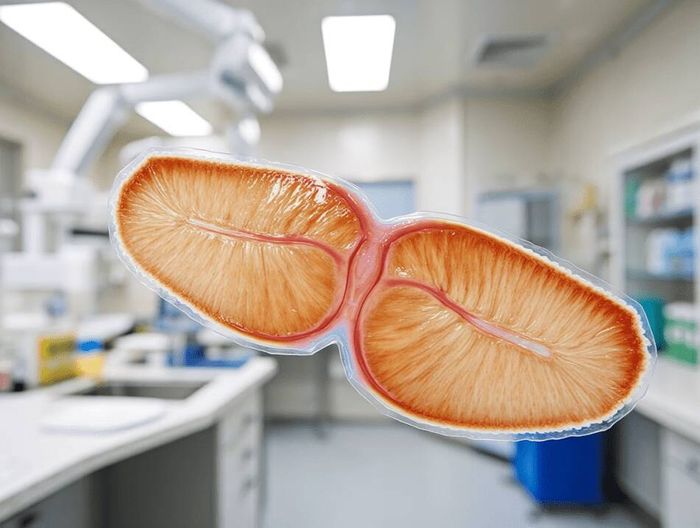

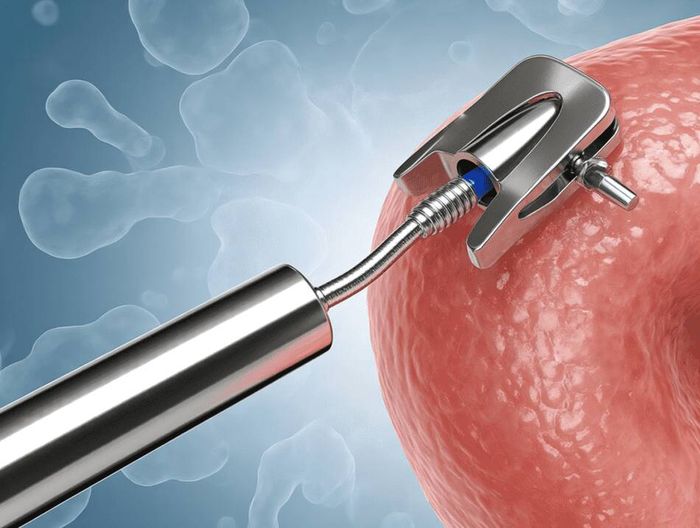

生物相容性检测是生物医用产品(如医疗器械、植入材料、化妆品原料)安全性评估的核心环节,直接决定产品能否进入临床应用。而样品前处理中的萃取步骤,作为将材料中潜在有害物(如增塑剂、残留单体、重金属)转移至模拟体液的关键过程,其条件设定直接影响检测结果的准确性——萃取不足会导致漏检,萃取过度则可能引入假阳性。本文围绕萃取条件的核心要求展开,结合ISO 10993等国际标准,详细解析各参数的设定逻辑与实操中的规范要点。

萃取介质的选择:匹配接触场景与待测物性质的核心依据

萃取介质的选择需同时满足两个条件:一是模拟材料与人体接触的实际环境,二是适配待测物的理化性质。根据ISO 10993-12《生物材料体外降解试验》的要求,介质需对应材料的接触类型——例如与皮肤、黏膜接触的材料,常用0.9%氯化钠溶液(模拟体液);与血液接触的材料,需用胎牛血清或模拟血液(如含有抗凝剂的红细胞悬液);与脂肪组织接触的材料,则需用玉米油或正庚烷(模拟脂溶性环境)。

此外,待测物的极性是介质选择的另一关键。水溶性有害物质(如乙二醇、苯酚)需用极性介质(如磷酸盐缓冲液,pH 7.4),以提高溶解度;脂溶性物质(如DEHP、多环芳烃)则需用非极性介质(如正己烷、玉米油)。例如某聚氯乙烯输液管中的增塑剂DEHP,若用生理盐水萃取,回收率仅15%,而用玉米油萃取,回收率可提升至85%以上。同时,介质需保持稳定,避免自身成分干扰检测——如血清需预先过滤去除颗粒物,玉米油需验证不含抗氧化剂等杂质。

萃取温度:平衡萃取效率与待测物稳定性的临界点

温度是影响萃取效率的热力学因素:温度升高会加快分子运动,提高待测物从材料向介质的扩散速率。但过高的温度可能导致两方面问题:一是介质变质(如血清中的蛋白质变性,产生絮状物干扰检测);二是待测物分解(如热敏性物质如维生素E,在60℃以上会氧化降解)。

根据ISO标准,常规萃取温度通常设定为37℃(模拟人体体温),适用于大多数与人体长期接触的材料(如植入式心脏支架、人工关节)。对于短期接触材料(如一次性注射器、手术手套),可适当提高温度至40-50℃,以缩短萃取时间——例如某一次性手套中的残留丁腈单体,37℃萃取24小时的回收率为60%,50℃萃取4小时的回收率可达75%。但升温前需验证:材料在该温度下是否会降解(如聚乳酸材料在50℃以上可能水解产生乳酸,干扰有机酸检测),待测物是否稳定(如甲醛在50℃以上会挥发,导致损失)。

萃取时间:基于材料特性的完全性验证

萃取时间的设定需确保待测物从材料中充分转移,但避免过度萃取导致材料降解。常规情况下,ISO 10993-12建议萃取时间为24小时(模拟长期接触),但需根据材料的孔隙率、厚度调整——例如多孔材料(如海绵敷料)的比表面积大,待测物扩散路径短,12小时即可达到平衡;而厚壁材料(如聚碳酸酯输液瓶,壁厚2mm)则需延长至48小时。

实操中,萃取时间需通过“平衡试验”验证:每隔一定时间(如4小时、8小时、24小时)取样检测,当待测物浓度不再随时间增加时,即为平衡时间。例如某硅橡胶导管中的挥发性有机物(VOCs),8小时时浓度达到峰值,之后保持稳定,因此萃取时间可设定为8小时。需注意,过度延长时间(如超过72小时)可能导致材料中的添加剂(如抗氧剂)迁移,引入无关杂质,影响检测结果。

固液比:控制萃取浓度的量化指标

固液比(材料质量与萃取介质体积的比值,单位g/mL或cm²/mL)直接影响萃取液中待测物的浓度。比值过小(如1:5)会导致介质中待测物浓度过高,超出检测方法的线性范围(如HPLC的线性范围为0.1-10mg/L,若浓度达20mg/L则会出现峰形畸变);比值过大(如1:20)则会导致浓度过低,无法检出低含量的有害物质。

ISO 10993-12中给出了通用固液比:对于固体材料(如金属螺钉),固液比为1:10(1g材料用10mL介质);对于薄膜或薄片材料(如聚酰亚胺敷料),按面积计算为1cm²:1mL(10cm²材料用10mL介质);对于多孔材料(如泡沫支架),需按“表观体积”计算,即材料浸入介质后排出的体积作为介质体积。例如某多孔钛合金植入物,表观体积为5mL,因此需用50mL介质(固液比1:10),确保介质充分填充孔隙。

振荡与搅拌:强化传质的物理辅助

静态萃取时,材料表面的待测物会快速溶解,形成“浓度边界层”,阻碍内部待测物的进一步扩散。振荡或搅拌可破坏这一边界层,加速传质过程。例如某高密度聚乙烯(HDPE)瓶盖中的残留乙烯单体,静态萃取24小时的回收率为30%,而振荡(150rpm)萃取的回收率可达70%。

振荡条件需根据材料特性调整:对于脆性材料(如陶瓷牙冠),振荡频率需降低至50-100rpm,避免材料破碎;对于柔性材料(如硅胶管),可提高至200rpm,但需防止介质飞溅。搅拌则适用于大体积样品(如1L以上的萃取液),但需选择惰性搅拌子(如聚四氟乙烯),避免金属离子溶出。此外,振荡或搅拌的均匀性至关重要——需确保所有样品颗粒都能与介质充分接触,避免局部萃取不完全。

pH值:影响待测物溶解性的隐形变量

pH值通过改变待测物的解离状态,影响其在介质中的溶解度。例如酸性待测物(如丙烯酸、苯甲酸)在碱性介质中会解离为阴离子,溶解度显著提高;碱性待测物(如乙二胺、氨水)在酸性介质中解离为阳离子,溶解度也会增加。而中性待测物(如苯、甲苯)的溶解度则受pH影响较小。

实操中,pH需匹配材料的接触环境与待测物的pKa值。例如与皮肤接触的材料(皮肤表面pH约5.5),萃取介质pH可设定为5.5,以提高酸性待测物(如化妆品中的水杨酸)的溶解度;与血液接触的材料(血液pH 7.4),介质pH需调至7.4,以溶解碱性待测物(如抗生素残留)。需注意,pH过高或过低可能腐蚀材料——如金属钛在pH<3的介质中会溶出钛离子,导致结果假阳性,因此需用缓冲液(如磷酸盐缓冲液、Tris-HCl缓冲液)维持pH稳定。

萃取次数:保障完全性的重复操作

单次萃取往往无法完全转移材料中的待测物,尤其是高吸附性材料(如活性炭纤维、离子交换树脂)。例如某活性炭口罩中的甲醛,单次萃取回收率仅40%,二次萃取回收率为30%,三次萃取回收率为20%,合并后总回收率达90%。因此,需通过“多次萃取”确保完全性。

萃取次数的确定需通过“递减试验”:每次萃取使用新鲜介质,检测每次的待测物浓度,当连续两次的浓度低于检测限的10%时,停止萃取。例如某聚酰胺纤维中的残留己内酰胺,第一次萃取浓度为5mg/L,第二次为1mg/L,第三次为0.1mg/L(低于检测限的10%,检测限为1mg/L),因此萃取次数设定为3次。需注意,合并萃取液时需记录每次的介质用量,避免重复计算导致结果偏高。

干燥与浓缩:避免待测物损失的关键步骤

对于低浓度的待测物(如材料中的痕量重金属、挥发性有机物),萃取液需浓缩以提高检测灵敏度。常用的浓缩方法有旋转蒸发、氮吹、真空冷冻干燥,但需控制条件避免待测物损失。

旋转蒸发适用于非挥发性待测物(如重金属),温度需低于待测物的沸点(如铅的沸点为1749℃,可设定旋转温度为40℃),真空度需足够(如-0.09MPa)以加快蒸发速率。氮吹适用于挥发性待测物(如甲醛、苯),但气流需柔和(如1-2L/min),避免待测物被吹走;温度需低于其沸点(如甲醛沸点19.5℃,氮吹温度需控制在15℃以下)。真空冷冻干燥适用于热敏性待测物(如蛋白质、多肽),通过升华去除水分,避免高温降解,但需验证干燥过程中待测物的损失率(如损失率需<5%)。浓缩后的残渣需用与检测方法匹配的溶剂复溶——如HPLC检测需用甲醇复溶,GC-MS检测需用正己烷复溶,避免溶剂效应影响分离效果。

相关服务