锻件微观组织对疲劳寿命测试结果的影响分析

疲劳寿命测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

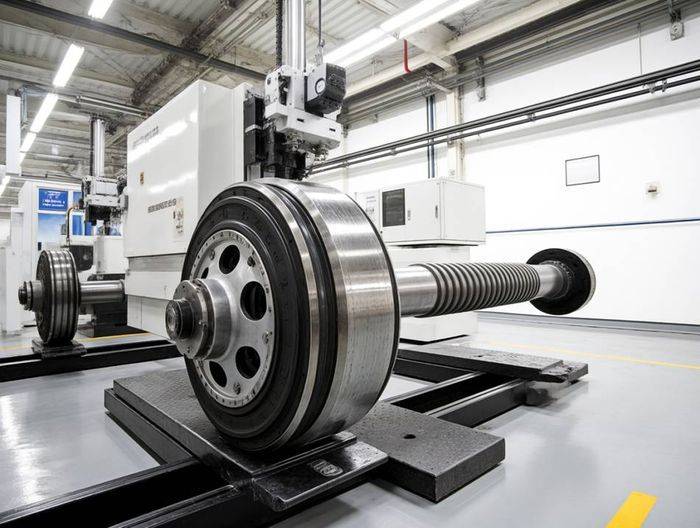

锻件作为高端装备的核心承载部件(如发动机曲轴、飞机起落架),其疲劳失效是导致装备故障的主要原因之一。而疲劳寿命测试结果的准确性,高度依赖对微观组织的理解——微观组织的晶粒尺寸、晶界特征、第二相粒子分布等细节,直接影响疲劳裂纹的萌生与扩展,进而左右测试数据的可靠性。本文从微观组织的基本构成出发,系统分析其对疲劳寿命测试结果的多维度影响,为锻件性能评估与工艺优化提供参考。

锻件微观组织的基本构成与疲劳寿命的关联逻辑

锻件的微观组织是锻造工艺(温度、压力、冷却)的“产物”,主要由基体晶粒、晶界结构及第二相粒子三类单元构成。基体晶粒的尺寸、形态(等轴晶/柱状晶)决定了材料的应力分布能力;晶界作为晶粒间的“边界”,其清洁度、取向差影响裂纹扩展的阻力;第二相粒子(如碳化物、金属间化合物)则通过与基体的相互作用,调控位错运动与裂纹萌生。

疲劳寿命的本质是“裂纹萌生+扩展”的过程,而这两个环节均受微观组织的直接控制。裂纹萌生需突破微观尺度的应力集中阈值——比如粗晶粒内的位错易聚集形成滑移带,最终发展为微裂纹;裂纹扩展则需克服晶界、第二相粒子的阻碍——比如大角度晶界能让裂纹路径偏转,消耗更多能量。因此,微观组织的每一处差异,都会在疲劳测试结果中体现为寿命的波动。

晶粒尺寸与形态对疲劳裂纹萌生的影响

晶粒尺寸是影响疲劳裂纹萌生的核心因素。根据Hall-Petch公式,细晶粒组织因晶界数量多,可有效分散循环载荷下的局部应力,降低裂纹萌生概率。例如,某42CrMo钢锻件经3道次锻造细化晶粒至15μm后,其疲劳寿命较200μm粗晶粒试样提升了3倍——细晶粒的晶界像“篱笆”一样,阻碍了位错的连续滑移,延缓了裂纹源的形成。

晶粒形态的方向性同样关键。柱状晶组织常见于锻造变形量不足的场景,其长轴与锻造方向一致。由于柱状晶的晶界数量沿长轴方向较少,位错易沿柱状晶方向滑移,导致垂直于长轴方向的疲劳寿命显著降低。某铝合金锻件的测试数据显示:平行于柱状晶方向的疲劳寿命为1.2×10⁶次,垂直方向仅为4×10⁵次——这种“方向性差异”会直接导致同批次试样的测试结果波动。

晶界特征对疲劳裂纹扩展的调控作用

晶界是阻碍疲劳裂纹扩展的“天然屏障”,其效果取决于晶界的“质量”。大角度晶界(取向差>15°)的原子排列错配度高,裂纹需改变方向才能穿越,因此阻碍作用更强;小角度晶界(取向差<10°)的原子排列更连续,裂纹易沿晶界滑移扩展。某不锈钢锻件的EBSD分析显示:大角度晶界使裂纹路径偏转了45°,扩展速率降低了25%;而小角度晶界则让裂纹“直穿”而过,速率提高了1倍。

晶界的清洁度也不容忽视。若晶界处存在连续的硫化物、氧化物夹杂,会削弱晶界结合力,导致裂纹沿晶界快速扩展。某碳钢锻件因硫含量超标,晶界形成连续的MnS夹杂,疲劳测试中80%的试样裂纹均沿晶界扩展,寿命较无夹杂试样缩短了50%——这种“晶界脆化”是导致疲劳寿命骤降的常见原因。

第二相粒子的分布与性质对疲劳行为的影响

第二相粒子是一把“双刃剑”:细小均匀的粒子能强化基体,粗大或分布不均的粒子则会成为裂纹源。例如,某Ti-6Al-4V锻件经时效处理析出2μm的α₂粒子,这些粒子钉扎位错,使疲劳极限从450MPa提升至550MPa;而另一批因锻造温度过高导致粒子粗化至8μm的试样,80%的裂纹均起源于这些粗大粒子,寿命缩短了40%。

粒子的分布状态同样重要。若粒子沿晶界连续分布,会削弱晶界强度,导致裂纹沿晶扩展;而离散分布于基体内部的粒子,则可通过分散应力提高疲劳寿命。某Al-Cu合金锻件经均匀化处理后,晶界处的CuAl₂粒子由连续变为离散,其疲劳寿命提升了25%——离散分布的粒子像“分散的堡垒”,将应力分散到更大区域,减少了局部集中。

锻造工艺参数对微观组织的塑造及疲劳测试的连锁影响

锻造工艺直接决定微观组织,进而影响疲劳测试结果。锻造温度过高会导致晶粒粗化:某45钢锻件始锻温度从1100℃升至1200℃,晶粒尺寸从30μm增至100μm,疲劳寿命从1.5×10⁶次降至5×10⁵次。变形量不足则会导致晶粒不均:某Q345钢锻件变形量从60%降至30%,晶粒尺寸从20μm增至80μm,疲劳寿命降低了50%。

冷却速度则影响第二相粒子的析出:快速冷却(油冷)可抑制粒子长大,得到细小组织;缓慢冷却(空冷)则会导致粒子粗化。某20CrMnTi钢锻件的测试显示:油冷试样的碳化物尺寸为2μm,疲劳寿命2×10⁶次;空冷试样的碳化物粗化至6μm,寿命仅8×10⁵次——工艺参数的微小差异,会通过微观组织放大为疲劳性能的显著波动。

微观组织不均匀性对疲劳测试重复性的干扰

微观组织的不均匀性是导致测试结果“离散”的主要原因。锻件表面因变形充分、冷却快,晶粒更细;心部因变形量不足、冷却慢,晶粒更粗。某35CrMo钢轴锻件的测试数据显示:表面试样寿命1.2×10⁶次,心部仅4×10⁵次,离散系数高达40%——这种“心表差异”会让同批次试样的测试结果失去可比性。

合金元素偏析也会加剧不均匀性。某Cu-Ni合金锻件因Ni偏析,心部Ni含量较表面高2%,导致心部析出更多Ni₃Cu粒子,这些粒子成为裂纹源,使心部试样寿命较表面低30%。此外,锻造折叠、夹杂等缺陷会导致局部晶粒粗大,进一步扩大测试结果的波动——某铝合金锻件的折叠区域,晶粒粗至100μm,疲劳寿命较正常区域缩短了50%。

微观组织表征技术在疲劳测试结果解读中的应用

微观组织表征技术是“解码”疲劳测试结果的关键工具。电子背散射衍射(EBSD)可快速分析晶粒尺寸与晶界取向差,帮助识别裂纹路径:某Ti合金锻件的EBSD图显示,裂纹沿小角度晶界(取向差5°)扩展,而大角度晶界(取向差30°)让裂纹偏转,延缓了扩展——这直接解释了为什么该试样的寿命低于预期。

透射电镜(TEM)可观察第二相粒子的细节:某Cu-Be合金锻件中,TEM发现裂纹起源于10μm的Be₂Cu粒子与基体的界面,因粒子与基体的热膨胀系数差异,循环载荷下界面产生应力集中,最终分离形成微裂纹。扫描电镜(SEM)则可观察断口形貌:某钢锻件的疲劳断口显示“鱼眼”特征,中心为粗大的Al₂O₃夹杂——这说明夹杂是裂纹源,而非测试误差。

这些表征技术将微观组织与疲劳测试结果直接关联,避免了对数据的误读:当某批试样的疲劳寿命突然下降时,通过EBSD、TEM分析,可快速定位问题(如晶粒粗化、粒子粗化),而非归咎于测试设备或操作失误。

相关服务