儿童安全座椅阻燃性能测试项目

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

儿童安全座椅作为儿童乘车安全的核心装备,其阻燃性能直接关系到碰撞事故或车辆火灾中儿童的生命安全——当车辆发生碰撞后,燃油泄漏、电路短路可能引发火灾,座椅若无法有效阻燃,火焰与烟雾会迅速蔓延,导致儿童烧伤或窒息。因此,阻燃性能测试是儿童安全座椅认证(如ECE R44、GB 27887)的核心项目之一,通过多维度测试评估材料与成品的防火能力,从源头规避火灾风险。本文将系统拆解儿童安全座椅阻燃性能的关键测试项目,解析每个项目的测试逻辑与技术细节。

燃烧性能基础测试:点燃与蔓延控制

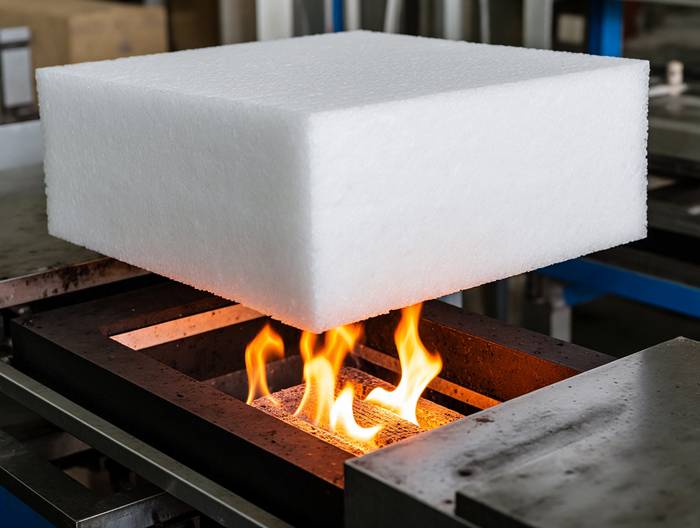

燃烧性能是阻燃测试的核心指标,主要评估材料或成品被点燃后,火焰蔓延的速度与范围。目前儿童安全座椅的燃烧性能测试多参考GB 8410-2006《汽车内饰材料的燃烧特性》或ECE R44附件4的要求,测试方法分为水平燃烧与垂直燃烧两类。

以水平燃烧测试为例,测试人员会将座椅面料或塑料部件裁剪成100mm×356mm×厚度的试样,水平固定在测试架上,用高度为30mm的丙烷火焰点火10秒(火焰尖端接触试样边缘)。点火结束后,记录火焰蔓延的最长距离(要求不超过100mm)与燃烧持续时间(不超过60秒)——若燃烧长度超过限值,说明材料易蔓延,可能导致火焰迅速覆盖座椅。

垂直燃烧测试则针对座椅套等垂直安装的部件,试样垂直悬挂,用40mm高的火焰点火12秒,要求火焰熄灭时间不超过10秒,且无熔融滴落物引燃下方100mm处的棉花垫——滴落物可能直接烫伤儿童皮肤,因此是重要否决项。

热释放速率测试:评估火灾发展速度

热释放速率(HRR)是衡量火灾强度的关键指标,指材料燃烧时单位时间释放的热量。对儿童安全座椅而言,热释放速率峰值(PHRR)越低,火灾发展越慢,留给儿童逃生或救援的时间越长。

测试通常采用ISO 5660-1《对火反应试验 热释放速率 第1部分:锥形量热仪法》,将试样置于锥形量热仪中,施加固定辐射通量(如35kW/m²,模拟车辆火灾中的辐射热),通过氧气消耗法计算热释放速率。

根据GB 27887-2011《机动车儿童乘员用约束系统》要求,儿童安全座椅的热释放速率峰值需≤150kW/m²。若某款座椅的PP塑料靠背热释放峰值达到200kW/m²,说明其燃烧时会快速释放热量,短时间内使座椅表面温度升至100℃以上,直接烫伤儿童皮肤。

烟密度与透光率测试:规避烟雾窒息风险

火灾中,烟雾的危害往往超过火焰——烟雾中的颗粒物会阻塞呼吸道,降低空气中的氧气含量,同时遮挡视线,影响救援。因此,烟密度与透光率测试是儿童安全座椅阻燃性能的重要补充。

测试依据GB/T 8627-2007《建筑材料燃烧或分解的烟密度试验方法》,将试样放入密闭的烟密度测试仪中,用丙烷火焰点燃,持续记录0-10分钟内的烟密度值(烟密度等级SDR)与最小透光率。

标准要求,儿童安全座椅的烟密度等级需≤75,最小透光率≥30%。若某款座椅的毛绒面料燃烧后透光率降至20%,意味着烟雾会严重遮挡视线,救援人员无法快速定位儿童;同时,低透光率伴随的高颗粒物浓度,可能导致儿童在3分钟内出现呼吸困难。

毒性气体分析:防范有害气体中毒

儿童安全座椅的材料(如PVC面料、聚氨酯泡沫、ABS塑料)燃烧时会释放一氧化碳(CO)、氯化氢(HCl)、氰化氢(HCN)等有毒气体,这些气体的毒性远高于火焰本身——CO浓度达到1000ppm时,儿童吸入10分钟就会出现昏迷。

毒性气体测试采用GB/T 20285-2006《材料产烟毒性危险分级》,用锥形量热仪收集燃烧产生的气体,通过傅里叶变换红外光谱(FTIR)或气相色谱-质谱联用仪(GC-MS)分析气体成分与浓度。

标准规定,儿童安全座椅燃烧时,CO浓度需≤500ppm(10分钟平均值),HCl浓度≤100ppm。例如,某款PVC面料的座椅燃烧后,HCl浓度达到150ppm,会刺激儿童的呼吸道黏膜,导致肺水肿,即使火焰熄灭,仍可能因中毒死亡。

材料级阻燃测试:从源头控制风险

儿童安全座椅由多种材料组成(面料、填充泡沫、结构塑料、安全带护套等),需从材料源头控制阻燃风险,每个部件都要单独满足对应标准。

面料(织物或皮革)需通过GB 8410的垂直燃烧测试:火焰熄灭时间≤10秒,燃烧长度≤100mm;填充用聚氨酯泡沫需符合GB/T 8626的45度燃烧测试,要求火焰不蔓延至试样末端,且无熔融滴落;结构塑料(如PP靠背)需通过GB/T 2408的水平燃烧测试,燃烧速率≤76mm/min。

例如,某款座椅的填充泡沫若采用普通聚氨酯,45度燃烧时火焰会迅速蔓延至末端,说明其无法阻挡火焰,需更换为添加阻燃剂(如磷系或氮系)的阻燃泡沫;而面料若采用未做阻燃处理的棉织物,垂直燃烧时间可能超过30秒,需进行阻燃涂层处理(如浸轧阻燃剂)。

成品整体阻燃测试:模拟实际使用场景

材料级测试合格不代表成品合格——成品的结构设计(如面料与填充材料的贴合度、塑料部件的连接方式)可能影响阻燃性能,因此需模拟实际使用场景进行整体测试。

按照ECE R118的要求,测试人员将成品安全座椅固定在标准测试台上,用丙烷喷灯从座椅下方(模拟车辆底盘起火)点火30秒,观察燃烧情况:要求座椅套不得完全脱落(避免填充材料暴露),填充材料不得持续燃烧超过60秒,结构塑料不得熔融滴落引燃下方的棉花垫(模拟车内地毯)。

还需模拟碰撞后的场景:将座椅从1.5米高度坠落(模拟低速碰撞),使面料撕裂、填充材料暴露,再进行点火测试——若火焰从撕裂处迅速蔓延至整个座椅,说明即使发生碰撞,阻燃性能仍不足,需优化面料的缝合方式(如采用阻燃线)或增加内层阻燃衬布。

老化后阻燃性能验证:确保长期有效性

儿童安全座椅的使用周期通常为3-5年,期间会经历紫外线照射(阳光)、温度波动(车内夏季高温可达60℃以上)、汗液浸渍等环境因素,导致材料老化,阻燃剂析出或分解,阻燃性能下降。

老化测试参考GB/T 16422.2-2014《塑料 实验室光源暴露试验方法 第2部分:氙弧灯》,将试样放入氙弧灯老化箱中,设置辐照度为0.55W/m²(340nm),温度为60℃,老化时间相当于户外使用2年(约1000小时)。

老化后需重复燃烧性能测试,要求燃烧长度、时间仍符合原始标准。例如,某款座椅面料老化前燃烧时间为8秒,老化后延长至15秒,说明阻燃剂已分解,需调整面料的阻燃配方(如使用耐高温的膨胀型阻燃剂),确保长期使用中的阻燃有效性。

相关服务