家具用皮革阻燃性能测试耐摩擦要求

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

家具用皮革作为软体家具的核心面料,其安全性能直接关联用户日常使用的风险——阻燃性能是预防火灾蔓延的第一道防线,而耐摩擦要求则决定了这道防线的“耐用性”。日常中,沙发扶手的摩挲、坐垫的移动、宠物的抓挠都会磨损皮革表面,若阻燃层因摩擦脱落,原本达标的阻燃性能可能瞬间失效。因此,明确家具用皮革的阻燃性能测试与耐摩擦要求,是从“材料安全”到“长期安全”的关键衔接。

家具用皮革阻燃性能的基础认知

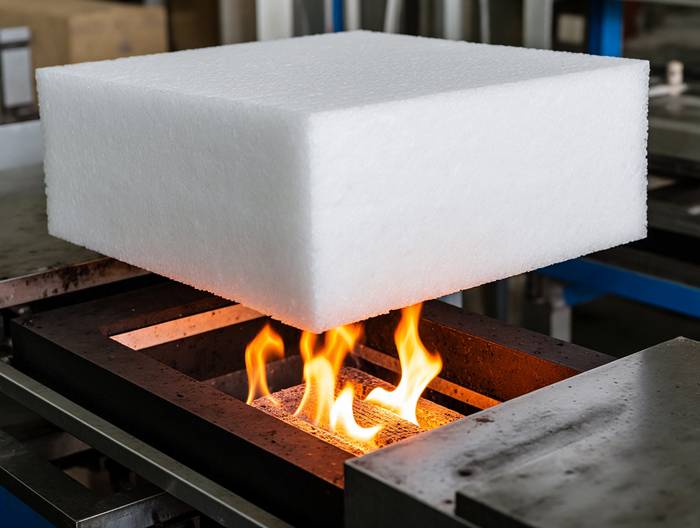

家具用皮革的阻燃性能,是指其接触火源时“抵抗燃烧、抑制蔓延”的能力,区别于普通皮革的“装饰性”,更强调“功能性”。其阻燃效果通常通过两种方式实现:一是在皮革鞣制过程中添加阻燃剂(如磷系、氮系或膨胀型阻燃剂),让阻燃成分渗透到纤维内部;二是在皮革表面涂覆阻燃涂层(如含氢氧化铝的聚氨酯涂层),形成物理防护层。需要注意的是,家具皮革的阻燃不是“不燃”,而是“慢燃、少烟、低毒”——比如接触烟头时,能让火焰缓慢蔓延,给用户足够时间灭火,同时减少有毒烟气(如一氧化碳)的释放。

与服装皮革不同,家具皮革的阻燃要求更严格:服装皮革可能只需要应对短暂的火源接触,而家具皮革要应对长期、复杂的场景——比如烟头长时间放置、电器故障产生的持续高温。因此,家具皮革的阻燃测试不仅看“是否燃烧”,更看“燃烧的速度和后果”。

耐摩擦要求对阻燃持续性的影响

耐摩擦要求的核心是“保护阻燃层的完整性”。日常使用中,家具皮革的摩擦场景无处不在:沙发扶手每天被手摸5-10次,坐垫每年被移动数百次,甚至儿童的抓挠都会造成局部磨损。这些摩擦会逐渐破坏阻燃层:如果是表面涂覆的阻燃剂,摩擦会将涂层磨掉;如果是渗透型阻燃剂,长期摩擦会导致皮革纤维断裂,阻燃剂随纤维脱落。

举个简单的例子:某皮革初始阻燃层厚度为0.1mm,能阻挡火焰10秒,但摩擦500次后,阻燃层厚度只剩0.03mm,火焰只需3秒就能穿透——这就是“初始达标但长期失效”的风险。因此,耐摩擦要求本质上是对“阻燃性能耐用性”的考验,没有耐摩擦保障的阻燃,只是“一次性安全”。

阻燃性能测试的核心指标与标准

国内家具用皮革的阻燃性能测试,主要参考两个标准:一是《软体家具 沙发安全要求》(GB 17927-2011),二是《家具用皮革》(QB/T 1615-2018)。关键指标包括三个维度:

1、燃烧速率:火焰从试样一端蔓延到另一端的时间,GB 17927要求沙发面料的燃烧速率≤100mm/min——速率越慢,火灾蔓延的时间越充足;2、余焰时间:移除火源后火焰持续的时间,通常要求≤10秒,若余焰时间过长,容易引燃周围物品;3、炭化面积:燃烧后炭化区域的最大尺寸,要求不超过试样面积的1/3,炭化面积越大,说明材料的燃烧程度越严重。

部分高端家具会参考国际标准,比如ISO 12952-1《纺织物 燃烧性能 焖烧试验》(测试阴燃性能)或美国16 CFR 1633《床垫的阻燃标准》(更严格的明火测试),但国内市场以GB标准为强制要求。

耐摩擦测试的具体参数与方法

家具皮革的耐摩擦测试,通常依据《纺织品 色牢度试验 耐摩擦色牢度》(GB/T 3920-2008),但针对“阻燃层完整性”做了调整。具体要求如下:

- 摩擦介质:干摩擦用标准棉摩擦布(符合GB/T 7568.2要求),湿摩擦用浸湿至“滴水但不流淌”状态的棉摩擦布;- 负载:9N(约1kg),模拟日常使用中的中等压力(比如手撑沙发的力度);- 摩擦次数:干摩擦≥500次(对应约1年的使用频率),湿摩擦≥200次(模拟潮湿环境下的摩擦);- 评定标准:摩擦后检查皮革表面——涂层是否脱落、纤维是否暴露、阻燃层是否完整。用“磨损评级卡”评定,要求≥3级(即“磨损不明显,阻燃层未被磨穿”)。

需要强调的是,家具皮革的耐摩擦测试不是“色牢度测试”——即使颜色没掉,如果阻燃层被磨穿(比如能看到底层的白色纤维),也视为不达标。

阻燃与耐摩擦的协同测试逻辑

协同测试的本质是“模拟实际使用后的性能”:先做耐摩擦测试(比如干摩擦500次),再测摩擦后的阻燃性能。比如,某皮革初始燃烧速率为85mm/min(达标),但摩擦500次后,燃烧速率升至115mm/min(不达标),说明其阻燃性能的耐用性不足。

为什么要做协同测试?因为家具的使用寿命通常在5-10年,初始阻燃达标不代表“5年后还达标”。比如,某沙发刚买时,烟头掉在扶手上会慢慢熄灭,但用了2年后,扶手的皮革被磨得发亮,烟头掉上去可能快速燃烧——这就是“只测初始阻燃”的隐患。协同测试的意义,就是把“一次性达标”变成“长期达标”。

测试中的常见认知误区

企业在测试中常犯三个错误:

1、“只测初始阻燃,忽略摩擦后性能”:部分企业为了降低成本,只做初始阻燃测试,结果产品上市后因摩擦导致阻燃失效,引发投诉;2、“摩擦测试参数不标准”:比如用5N的负载代替9N,或者只摩擦200次,这样测试结果“看起来达标”,但实际使用中磨损更快;3、“混淆色牢度与阻燃层耐摩擦”:有些企业认为“色牢度达标=耐摩擦达标”,其实色牢度是看颜色是否脱落,而阻燃层耐摩擦是看涂层是否完整——即使颜色没掉,如果阻燃层被磨穿,一样有安全风险。

企业提升协同性能的技术要点

要解决协同性能问题,企业需要从“材料设计”和“工艺优化”入手:

1、选择“反应型阻燃剂”:比如磷系反应型阻燃剂(如四羟甲基氯化磷),能与皮革纤维中的羟基(-OH)反应,形成共价键,不易被摩擦掉;2、采用“多层涂层结构”:底层用弹性聚氨酯(PU)提高耐摩擦性,面层用“阻燃PU”(含氢氧化镁或膨胀型阻燃剂),两层结合后,既能抗摩擦,又能保持阻燃性能;3、优化鞣制工艺:用“铬鞣+植鞣”结合的方式,提高皮革纤维的强度(比如铬鞣让纤维更紧密,植鞣让纤维更有弹性),减少摩擦中的断裂;4、做“加速老化+摩擦+阻燃”组合测试:比如用紫外灯老化72小时(模拟阳光照射),再摩擦500次,再测阻燃——这样能覆盖“阳光暴晒+摩擦”的极端场景,确保性能稳定。

实际应用中的性能失效案例

2022年,某家具企业生产的一批沙发被投诉“烟头引燃扶手”。检测发现:该沙发的皮革初始阻燃性能达标(燃烧速率80mm/min),但扶手处的皮革经过半年使用(约400次摩擦),阻燃层已经磨穿,底层的聚酯纤维面料燃烧速率高达150mm/min(不达标)。原因是企业使用了“表面涂覆型阻燃剂”,没有做摩擦后的协同测试——阻燃剂只附在皮革表面,一摩擦就掉了。后来企业改用“渗透型阻燃剂”(将阻燃剂加入鞣制液中,渗透到纤维内部),再做协同测试,摩擦500次后的燃烧速率仍保持在90mm/min(达标),问题才解决。

相关服务