家用电器外壳阻燃性能测试温度条件

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

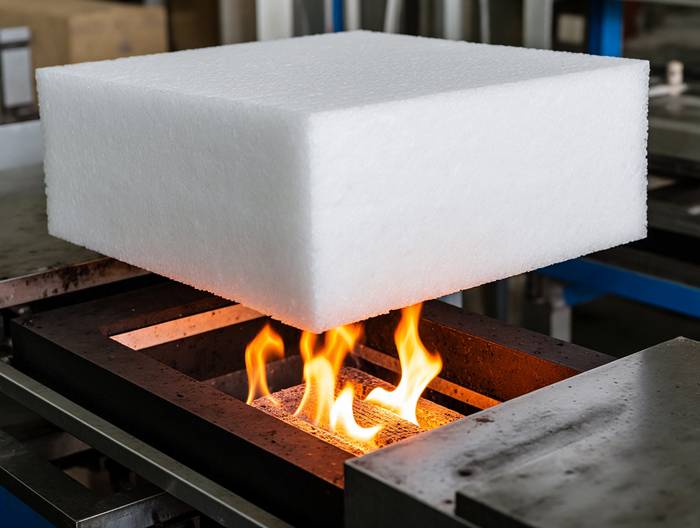

家用电器外壳是防止内部电路短路、高温部件外露引发火灾的重要屏障,其阻燃性能直接关系到用户使用安全。而阻燃性能测试中,温度条件是核心参数——它不仅决定了测试的严谨性,更直接影响对材料实际防火能力的判断。从标准设定的基础温度,到匹配材质特性的个性化参数,再到模拟实际场景的动态变量,温度条件的每一处细节都需围绕“还原真实风险”设计,确保测试结果能有效指导产品安全设计。

主流测试标准中的基础温度设定

目前我国家电外壳阻燃测试主要参考GB/T 2408《塑料燃烧性能的测定 水平法和垂直法》、UL 94《设备和器具部件用塑料的燃烧测试》及IEC 60695《着火危险测试》三大标准,这些标准对温度条件的规定形成了行业基准。

以UL 94标准为例,其垂直燃烧测试(V级)要求使用丙烷火焰作为引燃源,火焰温度需达到1100℃±50℃,持续施加10秒后移开,观察样品的燃烧时间与滴落物情况;水平燃烧测试(HB级)则要求引燃源温度为960℃±50℃,持续点燃30秒,评估样品的燃烧速率。

GB/T 2408与UL 94对应,其中垂直燃烧测试的引燃温度同样要求1100℃±50℃,但在持续时间上,针对不同厚度的样品有细微调整——比如厚度≤3mm的样品,引燃时间为10秒,厚度>3mm的则延长至20秒,确保温度能充分作用于材料内部。

IEC 60695则更侧重“灼热丝测试”,要求灼热丝的顶端温度需稳定在550℃~960℃之间(根据产品使用场景选择),并以1N的力压在样品表面,持续30秒,通过观察是否引燃样品或滴落物引燃下方铺垫物,判断阻燃性能。

材质特性与温度条件的匹配逻辑

家电外壳常用材料包括ABS、PP、PC/ABS合金、HIPS等,不同材料的热变形温度、熔点及热稳定性差异极大,因此温度条件需与材质特性精准匹配,避免“过测试”或“欠测试”。

比如PP材料的熔点约160℃~170℃,热变形温度仅80℃~100℃,若测试温度过高(如超过120℃),材料会提前软化变形,导致燃烧行为异常;因此针对PP外壳的阻燃测试,通常会将环境温度控制在23℃±2℃(标准实验室温度),避免温度叠加影响材料本身的力学性能。

而PC/ABS合金的热变形温度可达110℃~130℃,熔点约230℃~250℃,耐高温性能更好,因此其垂直燃烧测试的引燃温度可保持1100℃的标准值,且持续时间可按上限设置——比如20秒,以充分考验材料在高温下的抗燃能力。

ABS材料的热变形温度约90℃~100℃,介于PP与PC/ABS之间,其测试温度条件需平衡“材料稳定性”与“阻燃要求”:比如在UL 94 V-0级测试中,引燃温度仍为1100℃,但会严格控制测试前的样品预处理温度(23℃±2℃放置48小时),确保材料处于稳定状态再进行高温测试。

模拟实际使用场景的动态温度变量

家电在实际使用中,外壳面临的温度环境并非恒定——可能是烤箱旁边的持续高温(50℃~80℃),也可能是烟头掉落的瞬间高温(约800℃~900℃),或内部电路故障导致的局部过热(150℃~200℃)。因此阻燃测试的温度条件需模拟这些动态场景,而非仅用固定温度。

比如针对厨房电器(如烤箱、微波炉)的外壳,IEC 60335《家用和类似用途电器的安全》标准要求进行“非正常工作条件下的温度测试”:将样品置于40℃±2℃的环境中,模拟厨房日常温度,再通过内部加热元件使外壳局部温度升高至150℃,持续1小时,观察是否出现熔融、引燃现象。

针对客厅电器(如电视机、空调),则需模拟“烟头接触”场景:使用温度为850℃±50℃的灼热丝,以1N的力压在外壳表面30秒,模拟烟头燃烧的温度与压力,判断材料是否会被引燃或产生可燃滴落物。

对于洗衣机、冰箱等涉及水或低温环境的电器,测试温度条件需考虑“温度交变”——比如先将样品置于-10℃环境中2小时,再转移至40℃环境中2小时,重复3次后,再进行标准阻燃测试,模拟冬季低温到夏季高温的交替,确保材料在温度变化后仍保持阻燃性能。

测试环境中温度均匀性的控制要求

即使设定了准确的温度值,若测试环境中温度分布不均(如测试箱内温差超过10℃),也会导致样品局部燃烧情况不同,影响结果的准确性。因此各标准对温度均匀性都有严格要求。

比如ISO 11925-2《燃烧反应测试 第2部分:火焰点燃的热释放率》标准规定,测试箱内的温度均匀性需控制在±5℃以内——即箱内任意两点的温度差不得超过10℃。为达到这一要求,测试设备需配备强制通风系统,确保热空气循环均匀,避免局部高温或低温。

在实际测试中,工程师会使用多点温度记录仪(通常布置5~7个温度传感器),在测试前对环境温度进行校准:比如将传感器分别置于样品的上方、下方、左侧、右侧及中心位置,运行设备30分钟后,若各点温度差均≤5℃,方可开始测试。

以某电视机外壳的测试为例,若测试箱左侧温度为1100℃,右侧仅为1050℃,则左侧样品可能被快速引燃,而右侧样品燃烧缓慢,导致测试结果偏差——因此温度均匀性的控制是确保测试公平性的关键。

温度偏差对测试结果的影响机制

温度条件的微小偏差,可能导致测试结果“质的变化”——比如测试温度比标准高10℃,可能使原本能通过的样品被引燃;温度低10℃,则可能让不合格样品“蒙混过关”。

以PP外壳的UL 94 HB级测试为例,标准引燃温度为960℃±50℃,若实际测试温度达到1010℃(超过上限50℃),则PP材料的燃烧速率会从标准的≤40mm/min升至60mm/min,原本能通过HB级的样品会被判为不合格。

反之,若测试温度比标准低50℃(如UL 94 V级测试用1050℃代替1100℃),则PC/ABS合金的燃烧时间会从标准的≤10秒延长至15秒,原本不符合V-0级要求的样品会被误判为合格,埋下安全隐患。

因此,测试机构通常会每天对温度设备进行校准——使用标准热电偶(误差≤±1℃),在测试温度点(如1100℃)下持续测量10分钟,确保设备显示温度与实际温度的偏差≤±2℃,方可进行正式测试。

相关服务