建筑用腻子阻燃性能测试干燥时间要求

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

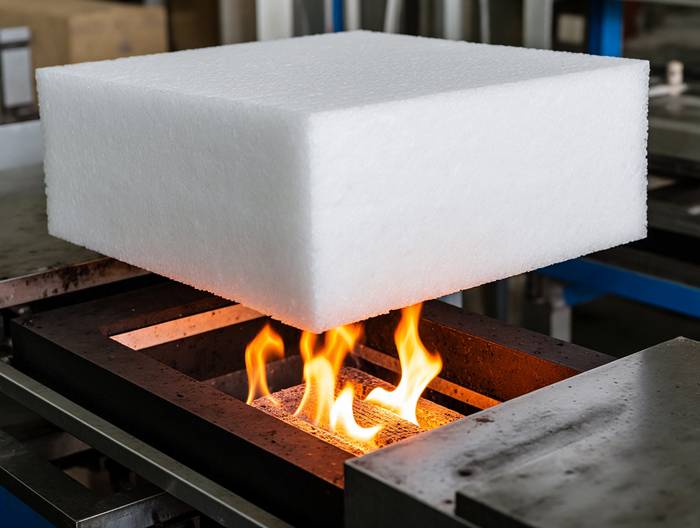

建筑用腻子作为墙面基层处理的关键材料,其阻燃性能直接关联建筑防火体系的有效性。而阻燃性能测试的准确性,高度依赖样品预处理中的干燥时间控制——未充分干燥的腻子会因水分干扰燃烧行为,导致测试结果偏离真实性能。本文聚焦建筑用腻子阻燃性能测试中的干燥时间要求,解析其对测试结果的影响机制、标准中的具体规定及实际操作中的控制要点,为规范测试流程、保障结果可靠性提供实操参考。

干燥时间对阻燃性能测试的干扰机制

腻子中的水分是阻燃测试结果的核心干扰源。未干燥的腻子含有的游离水分,在燃烧初期会快速蒸发并吸收大量热量,降低样品表面温度,可能虚假缩短余焰时间、降低热释放速率,让阻燃性能呈现“虚高”。比如某乳胶型腻子未实干时测试,余焰时间仅1.8s,而充分干燥后余焰时间延长至7.2s,差异达到3倍。

水分还会破坏腻子的物理结构稳定性。湿润状态下的腻子颗粒间结合松散,燃烧时热传递效率更高,残渣易碎裂脱落,无法形成连续的炭化阻隔层——而炭化层是腻子阻燃的关键屏障(能有效阻隔热量与氧气的传递)。这种结构变化会导致质量损失率升高、耐火时间缩短,直接影响燃烧性能分级的判定准确性。

此外,水分可能与阻燃剂发生非预期反应。例如含氢氧化铝的阻燃腻子,未干燥时氢氧化铝未完全分散,燃烧时无法充分发挥“吸热分解生成氧化铝和水”的阻燃作用,导致阻燃效率下降,测试结果无法反映真实性能。

标准中干燥时间的具体规定

建筑用腻子的干燥时间要求主要依据产品标准与阻燃测试的预处理规范。以常用标准为例:GB 24408-2009《建筑用外墙腻子》规定,乳胶型腻子表干时间≤4h、实干时间≤24h(环境条件为温度23±2℃、相对湿度50±5%);水泥基腻子表干时间≤8h、实干时间≤48h(环境湿度调整为60±5%,因水泥水化需更适宜的湿度)。

针对阻燃型专用腻子,部分标准会提高干燥要求。如JG/T 517-2017《建筑用阻燃腻子》明确,样品需在23±2℃、相对湿度50±5%条件下干燥72h,确保腻子中的结合水(如水泥水化产生的水分)充分散失——结合水的蒸发温度更高,若未完全干燥,燃烧时会缓慢释放,持续干扰热行为。

需特别注意的是,阻燃测试关注的是“实干状态”而非“表干”。表干仅代表表面干燥,内部仍可能残留水分(如某水泥基腻子表干3h后,内部水分含量仍达12%)。因此,测试前必须通过刀刮法(用刀片轻刮无软质划痕)确认样品实干,避免因表干误判导致结果偏差。

干燥时间的测定方法与操作细节

干燥时间的测定需遵循GB/T 1728-2020《漆膜、腻子膜干燥时间测定法》。其中,表干用“指触法”:用清洁手指轻触样品表面,无黏连、无痕迹即为表干;实干用“刀刮法”:用刀片轻刮样品表面,若无软质划痕、底层无黏结物即为实干。

操作中需避免两个误区:一是仅以表干时间代替实干时间——表干仅说明表面水分散失,内部水分可能仍未完全排出;二是忽视环境条件对干燥时间的影响——若环境温度低于21℃或湿度高于60%,干燥时间会显著延长(如温度20℃时,实干时间可能增加20%)。

对于批量测试,建议使用恒温恒湿干燥箱控制环境条件,定期校准温度与湿度传感器(每月1次),确保与标准条件的偏差≤±1℃/±3%。同时,测定干燥时间时需佩戴一次性手套,避免手指分泌物污染样品表面。

实际测试中干燥时间的控制痛点及解决

环境湿度超标是最常见的问题。若测试环境相对湿度达到70%(超过标准的50±5%),乳胶型腻子的实干时间会从24h延长至36h以上。此时需用除湿机将湿度降至55%以下,或延长干燥时间至48h,但需在测试报告中注明“环境湿度调整及干燥时间延长”的情况。

样品厚度不均会直接影响干燥效率。标准要求腻子刮涂厚度为1.5mm±0.2mm(如GB/T 23455-2009),若实际厚度达到2.2mm,干燥时间会增加60%。因此,刮涂时需用湿膜厚度计实时测量,确保厚度符合要求;若厚度超标,需用铲刀刮去多余部分,重新制作样品。

样品放置方式不当会导致干燥不均。部分测试人员将样品叠放在塑料托盘上,底层样品因通风不良,干燥时间比上层长24h。正确的做法是将样品单层放置在透气的金属网架上,样品间距≥5cm,确保空气循环顺畅,避免局部潮湿。

干燥时间与多性能测试的协同一致性

干燥时间是阻燃、粘结强度、耐水性等多性能测试的共同预处理要求,同一批次样品需采用相同的干燥条件。例如,某项目中,测试人员为加快阻燃测试进度,将样品干燥12h后测试,结果阻燃性能达标,但同期测试的粘结强度仅为标准要求的60%——原因是未充分干燥的腻子,水分削弱了与基材的粘结力。

统一干燥条件能避免性能矛盾:若同一批次样品用于阻燃和粘结强度测试,需在23±2℃、50±5%湿度下干燥24h(乳胶型)或48h(水泥基),确保两个测试的样品状态一致。这样既能保证测试结果的可比性,也能避免因干燥条件不同导致的结论冲突(如阻燃“达标”但粘结“不达标”)。

例如,某工地送检的阻燃腻子,测试人员按标准干燥24h后,阻燃性能达到B1级,粘结强度为0.6MPa(符合GB 24408要求的≥0.5MPa);若干燥12h测试,阻燃性能仍为B1级,但粘结强度仅0.3MPa——这说明统一干燥时间是保证多性能测试结果可靠性的关键。

相关服务