汽车仪表盘阻燃性能测试光老化后要求

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

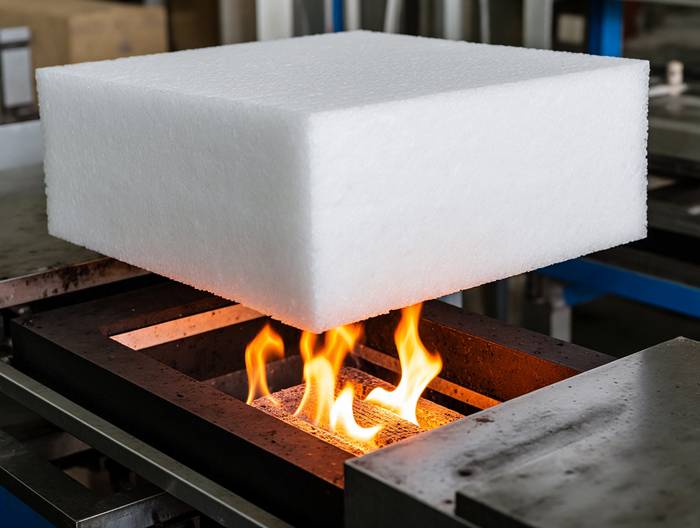

汽车仪表盘作为车内核心部件,长期暴露于太阳光、车内LED灯等光源下,紫外线与热量会引发材料降解——阻燃剂迁移、高分子链断裂、表面层开裂等问题,直接削弱原本的阻燃性能。若未对光老化后的阻燃性能提出明确要求,极端情况下可能因仪表板遇火快速燃烧、产生滴落物引燃车内织物,引发二次安全事故。因此,针对光老化后的仪表盘阻燃性能测试,需结合材料特性、实际使用场景与标准规范,制定科学、可执行的技术要求。

光老化试验的前置条件与执行规范

光老化试验需模拟仪表盘的实际使用场景,优先选择氙灯老化法(如GB/T 16422.2或ISO 4892.2)——其光谱分布更接近太阳光,能准确模拟紫外线、可见光与红外线的综合作用;若重点考核紫外光的影响,可选用紫外灯老化法(如GB/T 16422.3)。试验参数需严格控制:氙灯辐照度应设定为340nm波长下0.51W/m²(模拟赤道地区夏季正午阳光),黑板温度保持65±3℃(模拟车内高温环境),相对湿度50±5%(模拟日常湿度),老化时间通常为1000h(等效2-3年自然使用)。

样品放置需还原实际安装角度——与光源成45°倾斜,避免因垂直照射导致的老化速率偏差;同时需避免样品间的遮挡,确保每块样品接受均匀的辐照。试验过程中需定期检查样品状态:若出现明显开裂、变形或重量损失超过5%,需终止试验并记录,因为此类样品已无法代表实际使用中的状态。

光老化后阻燃性能的核心指标要求

光老化后的阻燃性能测试需采用《汽车内饰材料燃烧特性》标准(GB 8410)中的水平燃烧法——仪表盘在车内多为倾斜或水平安装,水平燃烧更贴合实际燃烧场景。核心指标需包含以下四项:

1、燃烧速率:光老化后样品的燃烧速率需≤120mm/min(未老化样品通常要求≤100mm/min),且不超过未老化样品的1.5倍。若燃烧速率超过此值,说明材料降解导致可燃性显著提升——比如PP材质仪表盘,光老化后高分子链断裂,分子量降低,燃烧速率可能从80mm/min升至130mm/min,需判定为不合格。

2、余焰/余辉时间:余焰时间≤15s,余辉时间≤30s(未老化样品分别为≤10s、≤20s)。余焰时间过长意味着材料持续燃烧的能力增强,余辉时间过长则可能引发阴燃,增加火灾隐患。

3、滴落物引燃性:试验过程中不允许产生能引燃下方100mm处棉垫的滴落物。车内织物(如座椅、地毯)为易燃物,滴落物引燃会快速扩大火势——某款ABS仪表盘光老化后,阻燃剂迁移导致滴落物含未完全分解的树脂,直接引燃棉垫,需立即整改。

4、炭化长度:炭化长度需≤样品长度的1/3(如150mm样品的炭化长度≤50mm)。炭化长度反映材料的热稳定性——炭化越长,说明材料在燃烧过程中无法形成有效炭层,阻燃剂失效更严重。

光老化测试的样品制备要求

样品需取自实际生产的仪表盘成品,保留完整的表面处理层(如搪塑层、喷漆层或镀铬层)——这些层会影响紫外线的穿透深度:比如搪塑层中的PVC材料,光老化后会分解产生HCl,抑制部分阻燃剂的作用,若移除表面层,测试结果将偏离实际。

样品尺寸需符合光老化试验要求:150mm×75mm×实际厚度(最小厚度不小于2mm)——过薄的样品(如1mm)会因辐照穿透整个厚度,导致老化速率偏差;过厚的样品(如5mm)则会因内部散热慢,加速热降解。

样品需进行预处理:在23±2℃、50±5%RH环境下放置24h,消除注塑或装配过程中产生的内应力——内应力会加速光老化过程中的开裂,导致样品提前失效。预处理后的样品需立即进行光老化试验,避免再次吸收水分或受环境影响。

每批次样品需准备至少6块:3块用于光老化试验,3块作为未老化对照样——对照样需与光老化样品同批次、同工艺制备,确保试验的可比性。

阻燃测试的环境与操作控制要点

阻燃测试的环境条件需严格符合GB 8410的要求:温度23±2℃,相对湿度50±5%,无明显气流(风速≤0.1m/s)。气流会吹散火焰,导致燃烧速率测量值偏低——若测试环境有通风口,需关闭或用挡板遮挡,确保测试箱内气流稳定。

火源需使用丙烷气体,火焰高度调整为20mm,温度保持950±50℃(用热电偶验证)。火焰施加时间需准确控制为30s:施加时需将火焰顶端接触样品自由端的边缘,避免因火焰位置偏差导致的燃烧速率偏差;移开火焰后需立即启动秒表,记录燃烧时间与燃烧长度。

每块样品仅能进行一次燃烧测试——燃烧后的样品结构已破坏,无法重复反映光老化后的性能;若某块样品的测试结果偏离平均值超过20%,需重新测试同批次的备用样品,避免因样品个体差异导致的误判。

光老化与阻燃性能的关联验证方法

需通过“对比试验”验证光老化对阻燃性能的影响:同时测试未老化样品与光老化后样品的阻燃指标,计算性能下降率(如燃烧速率下降率=(光老化后速率-未老化速率)/未老化速率×100%)。若下降率超过30%,需分析材料配方——比如某款仪表板使用有机磷阻燃剂,光老化后下降率达45%,经FTIR检测发现,阻燃剂含量从8%降至3%,原因是光致迁移与分解。

辅助测试需结合《热重分析(TGA)》与《红外光谱(FTIR)》:TGA可检测材料的热分解温度——光老化后热分解温度降低10℃以上,说明材料热稳定性下降;FTIR可分析阻燃剂的结构变化——若出现新的羰基峰(C=O),说明阻燃剂发生氧化分解。两者结合能更精准定位失效原因,而非仅依赖阻燃指标的数值变化。

光老化后阻燃失效的常见诱因与应对方向

1、阻燃剂迁移:有机阻燃剂(如邻苯二甲酸酯)在光老化下会从材料内部迁移至表面,被紫外线分解为无阻燃作用的小分子。应对方向:选用键合型阻燃剂(如反应型磷系阻燃剂),通过化学键与高分子链结合,减少迁移。

2、高分子链断裂:聚烯烃材料(如PP)的C-C键在紫外线作用下断裂,分子量从10万降至5万以下,材料变脆、易燃烧。应对方向:添加紫外线吸收剂(如UV-531)或受阻胺光稳定剂(HALS),抑制自由基链式反应,延缓链断裂。

3、表面层降解:搪塑层(如PVC)老化后开裂,紫外线直接照射基材,加速内部材料降解。应对方向:选用耐候性更好的表面材料(如丙烯酸酯涂层),或增加表面层厚度至0.5mm以上,提高对基材的保护。

4、水分吸收:光老化过程中湿度波动,材料吸收水分,降低阻燃剂效率(如某些卤系阻燃剂遇水会失效)。应对方向:在材料中添加疏水剂(如硅烷偶联剂),减少水分吸收。

标准体系的适配与企业规范的补充

国内主机厂通常会在国标基础上制定更严格的企业规范:比如大众《汽车内饰材料光老化试验》(PV 3929)要求老化时间延长至1500h,黑板温度提高至70℃(模拟热带地区车内高温);通用《汽车内饰材料燃烧性能》(GMW 14838)要求光老化后的燃烧速率≤100mm/min(与未老化样品标准一致),进一步提高安全门槛。

需注意标准的时效性:若采用旧版标准(如GB 8410-2006),需确认其与现行版(GB 8410-2019)的差异——2019版增加了“燃烧滴落物的持续时间”要求,更贴合实际安全需求。同时需关注国际标准的更新:ISO 4892.2-2022调整了辐照度的计算方法,需及时适配以保证测试结果的准确性。

此外,企业需建立“光老化-阻燃性能”数据库:记录不同材料、不同配方的测试结果,形成自身的材料选型标准——比如某主机厂通过数据库发现,添加2%HALS的PP仪表盘,光老化1000h后燃烧速率仅上升15%,远低于未添加的35%,因此将HALS纳入强制配方要求。

相关服务