汽车线束阻燃性能测试温度条件设置

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

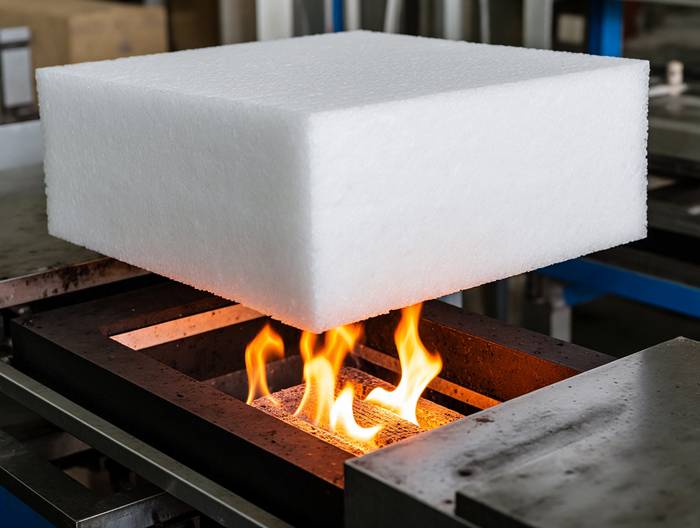

汽车线束是整车电路的“血管”,其阻燃性能直接关系到车辆火灾风险控制。阻燃测试作为评估线束安全性的核心环节,温度条件设置是影响测试结果准确性与一致性的关键变量——既要模拟实际工况中的高温场景,也要满足标准规范的技术要求。合理的温度参数不仅能真实反映线束在火灾中的行为,更能为整车安全设计提供可靠数据支撑。

温度条件设置的标准依据

汽车线束的阻燃测试温度条件首先要符合国际或国内权威标准,其中ISO 6722《道路车辆 低压电缆 第1部分:一般要求和试验方法》是基础框架。该标准根据线束长期工作温度分为105℃、125℃、150℃等等级,对应的阻燃测试中,样品预处理温度需与额定温度一致——比如125℃等级线束需在125℃环境放置168小时后再燃烧试验。

国内GB/T 25085《道路车辆 60V和600V单芯电线》直接引用ISO 6722的温度要求,同时补充新能源高压线束规定:若额定温度超150℃,预处理温度需提至实际值。SAE J1128《汽车电器设备用导线的试验方法》则对火焰温度控制更严,要求喷灯火焰尖端温度稳定在1093℃±10℃,且接触角度保持45°,确保温度作用一致。

这些标准的温度规定均基于整车极端工况数据——比如发动机满负荷运转时舱内温度可达120℃,夏季暴晒下车内温度超70℃,标准通过温度参数将这些场景具象化,让测试结果贴近真实使用场景。

材料特性与温度条件的匹配

线束阻燃性能是材料高温热行为的体现,温度条件需与绝缘/护套材料热特性匹配。以PVC为例,其玻璃化转变温度约80℃,分解温度200-250℃,垂直燃烧试验火焰温度需设1000℃以上(模拟直接灼烧),预处理温度对应额定工作温度(如105℃)——若超材料耐热极限,会导致过度老化,无法反映真实性能。

交联聚乙烯(XLPE)耐热等级达125℃以上,分解温度约300℃,测试加热炉温度需设125℃×168h,模拟发动机舱长期高温。新型热塑性弹性体(TPE)分解温度250-300℃,预处理温度需提至135℃,覆盖实际最高温点。

阻燃添加剂也会影响温度响应:含氢氧化铝的材料200℃以上释放结晶水降温,测试温度需涵盖这一吸热过程,才能准确评估阻燃效果。若忽略材料特性盲目设温,要么结果偏严(过度老化),要么偏松(未触发热行为临界点)。

主流测试方法中的温度参数细节

垂直燃烧试验(UL 1581/ISO 3795)是线束阻燃测试核心方法,关键温度参数有两点:一是喷灯火焰温度,需用K型热电偶测尖端达1093℃±10℃——这对应汽车火灾核心温度,模拟直接灼烧;二是样品预热,若模拟长期老化,需在额定温度预热168小时,且预热后30分钟内测试,避免温度下降。

水平燃烧试验(GB/T 18380)更侧重环境温度稳定:试验中实验室温度需23℃±5℃,否则影响火焰传播速率——比如环境温度升10℃,PVC火焰传播加快15%,结果偏严。新能源高压线束还需“高温+火焰”双重测试:先在150℃加热炉保持1小时,再用喷灯灼烧15秒,模拟高压工况下的双重胁迫。

部分商用车线束会增加“持续高温阻燃测试”:将样品置于120℃加热炉中,同时用小火源(300℃)接触10秒,观察是否引燃——这种方法针对卡车发动机舱“长期高温+局部明火”的特殊场景。

环境温度对测试结果的干扰与控制

环境温度波动是常被忽略的变量,但微小变化会导致结果偏差。比如实验室温度达35℃(标准上限),样品初始温度比25℃高10℃,PVC分解速度加快20%,燃烧时间缩短,结果偏严;若环境温度15℃,初始温度低,燃烧时间延长,结果偏松。

标准因此要求测试环境温度控制在15-35℃,相对湿度45-75%,且试验前样品需在该环境放置24小时达温度平衡。实验室通常配恒温恒湿系统,用多点热电偶实时监测——比如垂直燃烧台上下中三点测温,确保温差≤2℃。

测试中还需避免空调风直吹样品,否则会带走火焰热量,导致温度下降,影响燃烧效果。曾有实验室因空调风向问题,导致同一批样品燃烧时间差30%,后来调整通风口方向才解决。

样品预处理的温度条件要求

预处理是阻燃测试的关键前置步骤,目的是模拟长期热老化,因此温度需与额定工作温度严格一致。GB/T 25085规定:105℃等级线束预处理105℃×168h,125℃等级125℃×168h。168小时并非随便设定——按每天8小时工作计算,相当于21天连续使用,模拟一年的累积老化。

商用车线束(如卡车发动机舱)工作时间更长,预处理时间可能延长至500小时,温度仍保持额定值。预处理后需检查样品外观:若PVC出现开裂、XLPE变形,说明材料已达老化极限,需记录外观变化再测试。

需注意预处理温度不能超材料熔点——比如PVC熔点约160℃,若设160℃预处理,材料会熔化变形,无法进行后续燃烧试验。曾有测试人员误将105℃等级PVC线束预处理温度设为125℃,结果样品全变形,测试报废。

异常工况下的温度条件调整

常规标准适用于多数工况,但特殊场景需调整温度。比如新能源高压线束,工作温度可达150℃以上(电池包附近),且面临电池热失控风险(温度超300℃),测试时需将预处理温度提至150℃×168h,再用1100℃喷灯灼烧30秒(常规15秒),模拟“高温环境+火焰”双重胁迫。

发动机舱靠近排气管的线束,实际工作温度可达200℃以上(排气管表面温度超400℃),测试时需将样品置于200℃加热炉保持2小时,再燃烧试验——这能模拟线束在“长期高温老化+局部高温辐射”下的性能。

调整温度的前提是实际工况数据支撑:比如用热成像仪测某款车排气管附近线束最高温220℃,则预处理温度设220℃×2小时;测电池包高压线束最高温160℃,则预处理设160℃×168h。若没有数据支撑盲目提温,会导致测试结果脱离实际,无法指导设计。

相关服务