电子设备外壳阻燃性能测试抗冲击要求

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

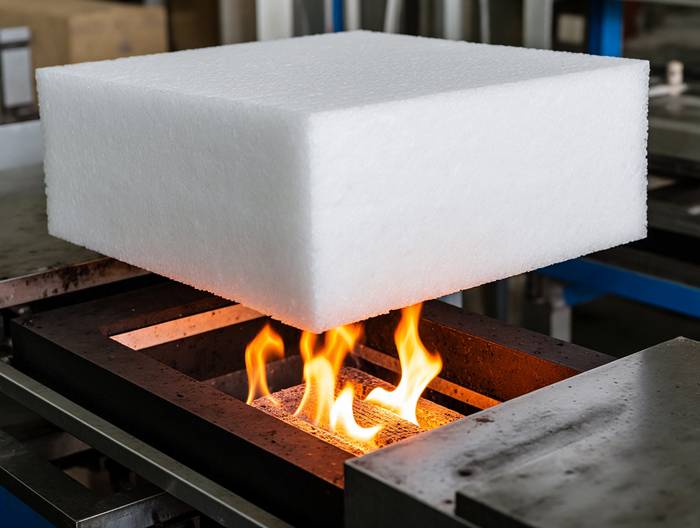

电子设备外壳是守护内部电路、电池等关键部件安全的“第一道屏障”,既要通过阻燃性能阻止火灾蔓延,又要凭借抗冲击能力应对跌落、碰撞等意外场景。这两项性能的测试并非独立存在,而是共同模拟实际使用中的风险叠加——比如外壳先摔出裂纹再遇到火灾,裂纹会加速火焰传播。本文聚焦电子设备外壳阻燃性能测试与抗冲击要求的核心要点,拆解标准定义、指标细节及实践中的关键注意事项,为行业从业者提供可落地的技术参考。

阻燃性能测试的核心标准与指标

电子设备外壳的阻燃性能测试,最基础的依据是两项标准:美国的UL 94和中国的GB/T 2408。这两个标准的核心逻辑一致,都是通过模拟燃烧场景,评估材料阻止火焰蔓延的能力。

UL 94的分级体系是行业最常用的判断依据,从高到低分为V-0、V-1、V-2三个等级。其中V-0级要求最严格:每根测试样条的单次燃烧时间不能超过10秒,5根样条的总燃烧时间不超过50秒,而且燃烧过程中不能有滴落物引燃下方12英寸处的棉花——这直接对应了外壳在火灾中不能“助燃”的核心要求。

另一个关键指标是氧指数(LOI),它代表材料维持燃烧所需的最低氧气浓度(体积百分比)。LOI越高,材料的阻燃性越好:LOI≥21%属于可燃,≥26%为难燃,≥32%则是高阻燃。比如常用的PC/ABS合金,LOI通常在28%-32%之间,刚好满足UL 94 V-0级的要求;而未加阻燃剂的纯ABS材料,LOI只有约18%,必须添加溴系或磷系阻燃剂才能提升至26%以上。

测试场景的选择也不能马虎。手机外壳通常采用垂直燃烧测试,模拟垂直悬挂的使用状态;笔记本电脑底部外壳用水平燃烧测试,模拟平放场景——不同放置方式的火焰传播路径不同,必须匹配实际使用场景才能得到真实结果。

阻燃测试中的样品制备要求

样品制备是阻燃测试的“基础关”,直接影响结果的准确性。首先是尺寸要求:UL 94规定测试样条长127mm、宽12.7mm,厚度为3.2mm或1.6mm(对应外壳实际厚度)。若外壳厚度小于1.6mm,需按实际厚度制备并在报告中注明。

样条的边缘处理不能忽视。注塑外壳的边缘往往有毛刺,会导致燃烧时热量集中,加快燃烧速度。因此必须用细砂纸打磨样条边缘,确保每根样条的边缘光滑一致。

状态调节是“隐藏重点”。根据GB/T 2408,样品需在23℃±2℃、50%±5%RH的环境中放置48小时,消除加工内应力和材料吸潮。比如PA66材料吸湿性强,若不做状态调节,内部水分会在燃烧时汽化,使火焰变大、燃烧时间延长。

样品数量与随机性也有要求:UL 94每组5根样条,GB/T 2408每组10根。若结果离散(如1根未通过),需加测5根确认。样品必须从批量生产的外壳中随机抽取,不能选模具边缘的缺陷产品。

抗冲击测试的常用方法与场景模拟

抗冲击测试核心是模拟跌落、碰撞场景,常用落锤冲击(GB/T 1843)和摆锤冲击(GB/T 1043)两种方法。

落锤冲击通过控制落锤质量和高度模拟能量:手机外壳用1kg落锤从1米高度落下(能量约10J),模拟从口袋跌落至地面;笔记本外壳用2kg落锤从0.5米高度落下(能量约10J),模拟碰撞桌角。

摆锤冲击更适合评估材料韧性,通过摆锤摆动能量计算冲击强度(单位:kJ/m²)。比如PC材料的摆锤冲击强度约80kJ/m²,适合做平板电脑外壳;ABS材料只有约20kJ/m²,需添加增韧剂(如ACR)才能提升至40kJ/m²以上。

场景模拟要真实:智能手表外壳需在冲击台铺设水泥板,模拟跌落至水泥地面;无人机外壳要用尖刺冲击头,模拟碰撞树枝。测试时重点关注外壳边角——这些部位最易受冲击,若边角开裂,整个外壳的防护性就失效了。

抗冲击要求中的能量与形变控制

抗冲击要求的核心是“能量匹配”和“形变限制”,两者共同决定外壳的抗冲击能力。

能量匹配是指冲击能量必须对应设备的使用场景。比如手机的日常跌落能量约5-10J,无人机的碰撞能量约15-20J——能量过高会增加成本,过低则无法保证安全。冲击能量的计算遵循公式:E = m×g×h(m为落锤质量,g为重力加速度,h为落锤高度)。

形变限制是评估抗冲击性能的关键。测试后外壳需满足三个条件:无裂纹、无破损;内部结构未暴露;残余形变不超过原始厚度的10%(如外壳原厚2mm,冲击后不能薄于1.8mm)。金属外壳如铝合金,还要检查形变是否可恢复——若撞出不可恢复的凹陷,需评估是否影响电池安装或按键功能。

低温抗冲击测试也不能少。塑料材料如ABS的脆化温度约为-40℃,在-20℃环境下抗冲击性能会下降50%以上。因此手机、平板电脑等户外使用的设备,需额外进行低温(-20℃)落锤冲击测试,确保低温环境下的安全。

阻燃与抗冲击的协同测试逻辑

阻燃和抗冲击是“双安全线”,但两者往往存在矛盾:阻燃材料(如溴系ABS)通常较脆,抗冲击性能差;抗冲击材料(如纯PC)的阻燃性能不足。因此必须通过协同测试找到平衡。

协同测试的顺序很重要——需先做抗冲击测试,再做阻燃测试。因为实际使用中,外壳往往先受冲击产生裂纹,再遇到火灾,裂纹会加速火焰传播。比如某款手机壳用溴系阻燃ABS,先过10J落锤冲击(无裂纹),再做UL 94 V-0级测试(通过);若冲击后有裂纹,阻燃测试肯定失败,需调整配方(如加3%增韧剂)。

协同指标需量化。比如笔记本外壳要求:UL 94 V-0级、LOI≥30%、摆锤冲击强度≥50kJ/m²。选择PC/ABS合金(7:3),添加10%磷系阻燃剂(提升LOI)和3%ACR增韧剂(提升冲击强度),测试结果显示LOI=31%,摆锤冲击强度=65kJ/m²,满足要求。

协同测试还要考虑老化影响。阻燃剂会随时间迁移,增韧剂会老化变脆,导致性能下降。因此需进行加速老化测试(如85℃、85%RH放置1000小时),再重新测试,确保长期使用中的稳定性。

不同材质外壳的测试差异处理

不同材质的外壳,阻燃与抗冲击测试的重点不同,需针对性处理。

塑料外壳(如ABS、PC/ABS):阻燃测试重点在燃烧特性(滴落物、燃烧时间),抗冲击测试重点在脆化温度(-20℃低温冲击);金属外壳(如铝合金):阻燃性能取决于表面涂层(需达V-0级),抗冲击测试重点在塑性形变(凹陷是否影响功能);复合材料(如碳纤维PC):阻燃测试重点在界面燃烧(纤维与基体不分离),抗冲击测试重点在分层现象(超声检测分层面积≤5%)。

测试中的环境因素影响及修正

环境因素会显著影响测试结果,需针对性修正。

温度:低温(-10℃)使塑料抗冲击下降(ABS从20kJ/m²降至5kJ/m²),需注明测试温度;高湿度(80%RH)使吸湿性材料LOI下降(PA66从30%降至28%),需延长状态调节时间至72小时。

高原地区气压低(氧气浓度低),燃烧速度慢,需将测试环境的氧气浓度提至21%,确保结果真实;落锤冲击能量也需按海拔修正重力加速度(g=9.80665×(1-2h/R)),避免能量计算偏差。

相关服务