电子设备散热片阻燃性能测试材料要求

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

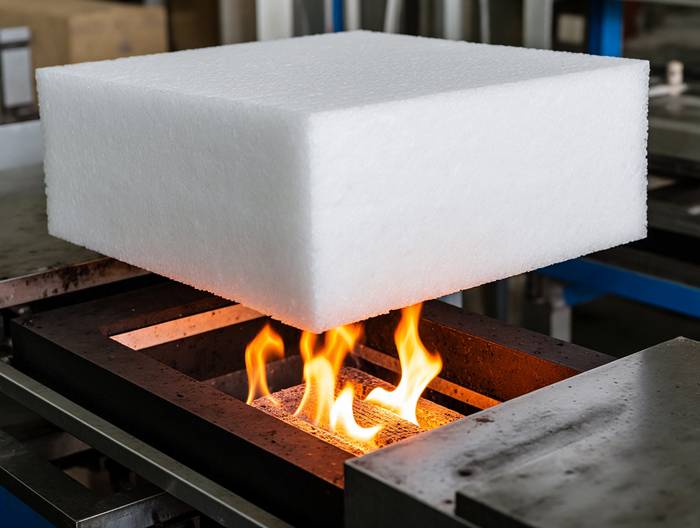

电子设备散热片是维持器件稳定运行的关键组件,其阻燃性能直接关系到设备使用安全——当设备内部温度异常或发生短路时,散热片若无法抑制火焰蔓延,可能引发整机起火。因此,散热片材料不仅要满足导热需求,还需通过严格的阻燃性能测试。本文聚焦电子设备散热片阻燃性能测试中的材料要求,从基础材料特性、改性规范、性能兼容等维度展开,为行业选择和设计阻燃散热片材料提供实操参考。

基础材料的阻燃性能基线要求

电子设备散热片的基础材料主要分为金属(铝合金、铜合金)和非金属(工程塑料、陶瓷)两类。金属材料的天然阻燃性能较好——铝合金熔点约660℃,铜合金约1083℃,当温度达到火焰温度(约1000℃)时,金属会熔化但不会燃烧,也不会产生滴落物;但金属表面若存在有机涂层(如防锈漆),涂层的阻燃性能需单独评估。

非金属材料的天然阻燃性能较弱,需作为重点关注对象。比如常用的聚酰胺(PA6)氧指数约24%(氧指数<22%为易燃,22%~27%为可燃,≥27%为难燃),无法达到阻燃要求;聚苯硫醚(PPS)的氧指数约28%,接近难燃阈值,但仍需改性才能通过V-0级测试。

陶瓷材料(如氧化铝、氮化硼)的阻燃性能极佳——熔点超过2000℃,不会燃烧或滴落,但陶瓷的脆性大、成型困难,通常作为填充料或涂层使用。因此,非金属散热片的基础材料需以工程塑料为基体,通过添加阻燃剂提升性能。

需要注意的是,基础材料的燃烧滴落物特性是基线要求之一:金属材料不会滴落,但塑料材料若未改性,燃烧时会产生熔融滴落物——比如未添加阻燃剂的PA6燃烧时,滴落物温度可达300℃以上,会引燃下方的电子元件或线缆,因此塑料散热片的基础材料必须解决滴落问题。

阻燃改性材料的添加物规范

为提升非金属散热片的阻燃性能,需向基础材料中添加阻燃剂,常用类型包括卤系(溴化环氧树脂、氯化石蜡)、无卤(氢氧化铝、氢氧化镁、红磷)、磷氮系(三聚氰胺氰尿酸盐、聚磷酸铵)。卤系阻燃剂的阻燃效率高——添加5%溴化环氧树脂即可将PA6的氧指数从24%提升至32%,但会释放有毒气体(溴化氢),部分电子设备(如医疗、家电)限制使用。

无卤阻燃剂更环保,但需要更高的添加量——氢氧化铝在PA6中的添加量需达到40%以上,才能将氧指数提升至30%;不过,高添加量会导致材料的拉伸强度下降(从PA6的70MPa降至40MPa),因此需搭配增韧剂(如POE,添加量5%)来补偿力学性能。

阻燃剂的分散性是关键要求:纳米级氢氧化镁若分散不均,会在材料内部形成“火焰通道”——测试时,火焰会沿未分散的阻燃剂颗粒间隙蔓延,导致材料无法通过V-0级。因此,改性过程中需采用双螺杆挤出机(螺杆长径比≥40:1)进行混炼,确保阻燃剂粒径≤100nm且分布标准差≤10nm。

此外,阻燃剂的热稳定性需匹配基础材料的加工温度:比如聚对苯二甲酸丁二醇酯(PBT)的加工温度约250℃,若使用热分解温度为230℃的磷系阻燃剂,会在加工过程中分解,失去阻燃效果;因此,阻燃剂的热分解温度需比基础材料的加工温度高至少20℃。

导热性能与阻燃性能的兼容指标

散热片的核心功能是导热,因此材料的阻燃改性不能以牺牲导热率为代价。比如纯PPS的导热率约0.2W/m·K,添加30%氮化硼(导热率约300W/m·K)后,导热率提升至1.5W/m·K,但氧指数从28%降至25%(未达到V-0级要求);此时需再添加5%溴系阻燃剂,将氧指数提升至31%,同时导热率仅下降至1.3W/m·K(仍满足设备要求的≥1.0W/m·K)。

金属基复合散热片的兼容要求更严格:铝基底的导热率约200W/m·K,若表面涂覆0.5mm厚的PPS阻燃涂层(导热率0.3W/m·K),涂层的热阻为0.5/0.3=1.67m²·K/W,加上铝基底的0.005m²·K/W(厚度2mm),总热阻为1.675m²·K/W,远低于设备允许的5m²·K/W上限;但若涂层厚度增加至1mm,热阻会升至3.34m²·K/W,仍在范围内,但需确保涂层的阻燃性能(V-0级)不受厚度影响。

对于高功率设备(如服务器CPU散热片),导热率要求≥5W/m·K,此时需使用金属-陶瓷复合材料:比如铝基底+1mm厚的氮化铝陶瓷层(导热率约170W/m·K),陶瓷层的热阻为0.0059m²·K/W,总热阻为0.005+0.0059=0.0109m²·K/W,同时氮化铝的氧指数≥95%(不燃级),完全满足阻燃要求。

需要注意的是,导热填料与阻燃剂的协同效应:比如氢氧化铝(阻燃)+氮化硼(导热)的复合填充,氢氧化铝分解时释放的水会冷却氮化硼颗粒,增强导热效果;而氮化硼的层状结构会阻碍火焰蔓延,提升阻燃性能。因此,复合填充的比例需优化——比如PPS+20%氢氧化铝+10%氮化硼,导热率1.2W/m·K,氧指数32%,力学性能(拉伸强度55MPa)也能满足要求。

UL94标准下的材料参数匹配要求

UL94是电子设备散热片最常用的阻燃测试标准,其V-0级要求是行业的“黄金标准”。对于塑料散热片,材料需满足以下参数:氧指数≥30%,燃烧时间≤10秒(每根试样),无滴落引燃脱脂棉。例如,PA6+30%氢氧化铝+5%溴系阻燃剂的氧指数为31%,燃烧时间为8秒,滴落物温度≤150℃(不会引燃脱脂棉),符合V-0级要求。

金属基复合散热片的涂层材料需单独满足UL94要求:比如铝基底+0.5mm厚的PPS阻燃涂层,涂层的燃烧时间需≤10秒,且涂层与基底的剥离强度≥10N/cm——若剥离强度不足,测试时涂层会脱落,露出铝基底的有机胶粘剂(如环氧树脂,氧指数20%),导致火焰引燃胶粘剂,无法通过测试。

UL94还要求材料的熔体流动速率(MFR)匹配成型工艺:比如注塑成型的PA6阻燃材料,MFR需≥10g/10min(230℃,2.16kg),否则会出现注塑不满、缩痕等缺陷——缩痕处的材料厚度较薄(比如从1mm降至0.5mm),测试时火焰会快速穿透,导致燃烧时间超过10秒。

对于薄壁散热片(厚度≤1mm),UL94的要求更严格:比如厚度0.8mm的PPS+20%氢氧化铝材料,氧指数需≥32%,燃烧时间≤8秒,因为薄壁材料的火焰蔓延速度更快(约0.5mm/s,厚壁1mm材料的蔓延速度约0.3mm/s)。

GB/T 2408对应的材料参数要求

GB/T 2408是国内电子设备阻燃测试的主要标准,分为水平燃烧(HB)和垂直燃烧(V-0~V-2)两类。对于散热片,垂直燃烧是必测项目,要求材料达到V-0级(火焰10秒内熄灭,无滴落)或V-1级(30秒内熄灭,无滴落)。

GB/T 2408对材料的热变形温度(HDT)有额外要求:散热片材料的HDT(1.80MPa)需≥120℃,因为电子设备正常工作温度可能达到80℃,若HDT过低(如PA6的HDT约80℃),材料会在工作中变形,导致散热片与器件接触不良,温度升高引发阻燃性能下降(比如HDT80℃的材料在100℃时,氧指数从30%降至25%)。

烟密度等级(SDR)是GB/T 2408的附加要求:材料的SDR(GB/T 8323.2)需≤75,因为散热片燃烧时产生的烟雾会遮挡设备内部的散热通道,导致温度进一步升高,形成“热失控”;比如PPS+30%氢氧化铝的SDR约50,符合要求;而PA6+30%氢氧化铝的SDR约65,也满足,但需注意添加烟抑止剂(如钼系,添加量2%)可将SDR降至50以下。

对于陶瓷散热片(如氧化铝),GB/T 2408要求其线膨胀系数(CTE)与金属基底匹配(氧化铝的CTE约7×10⁻⁶/℃,铝合金约23×10⁻⁶/℃),否则高温下会出现分层——测试时,火焰会沿分层间隙蔓延,导致陶瓷片脱落,无法抑制火焰。因此,陶瓷与金属的粘结剂需使用CTE为15×10⁻⁶/℃的环氧树脂(添加5%硅微粉调整CTE)。

非金属散热片的特殊材料要求

非金属散热片(如PA、PPS、LCP)的优势是重量轻(密度约1.2g/cm³,铝合金2.7g/cm³)、绝缘性好,但阻燃性能依赖改性。其材料要求包括:1)环保性——需符合RoHS指令(限制铅、镉、六价铬、多溴联苯、多溴二苯醚),因此优先选择无卤阻燃剂(如磷氮系、硅系);2)耐老化性——通过1000小时热老化(120℃)后,氧指数下降≤2%(如PPS+30%氢氧化铝的氧指数从31%降至29%,仍满足V-0级要求);3)介电性能——若散热片用于绝缘场景(如电源模块),体积电阻率需≥10¹²Ω·cm(PA6+30%氢氧化铝的体积电阻率约10¹⁴Ω·cm,符合要求)。

非金属散热片的壁厚要求:壁厚≤1mm时,材料的氧指数需≥32%(比厚壁1mm材料高2%),因为薄壁材料的阻燃剂分布更薄,火焰更容易穿透;壁厚≥2mm时,氧指数≥30%即可,但需注意壁厚增加会导致导热率下降(如PPS壁厚2mm的导热率0.2W/m·K,壁厚1mm时0.3W/m·K)。

此外,非金属散热片的边角设计需配合材料要求:锐角(≤30°)会导致火焰集中(火焰温度比钝角高约100℃),因此边角需设计为圆角(半径≥1mm),以降低火焰蔓延速度——测试显示,圆角设计的PPS散热片燃烧时间比锐角设计短3秒(从10秒降至7秒)。

非金属散热片的表面处理也会影响阻燃性能:若表面喷涂阻燃涂层(如硅酮树脂,氧指数≥40%),涂层厚度需≥0.1mm,否则会被火焰烧穿;但涂层会增加热阻(硅酮树脂的导热率约0.1W/m·K,0.1mm厚的热阻为1m²·K/W),因此需平衡涂层厚度与导热率——比如涂层0.1mm+PPS基底1mm,总导热率约0.25W/m·K(0.1/(0.1+1)×0.1 + 1/(0.1+1)×0.2),仍满足低功率设备(如手机充电器)的要求(≥0.2W/m·K)。

金属基复合散热片的材料设计要点

金属基复合散热片(如铝-塑、铜-陶瓷)结合了金属的高导热和非金属的高阻燃,其材料要求需兼顾两者的特性。铝基底的厚度通常为1~3mm(导热率200W/m·K),非金属层(PPS、陶瓷)厚度为0.3~1.0mm(导热率0.2~300W/m·K)。

粘结剂的阻燃要求:铝基底与PPS层的粘结剂需使用阻燃环氧树脂(氧指数≥30%),且粘结剂厚度≤0.1mm(过厚会增加热阻,从0.1mm的0.1m²·K/W增至0.2mm的0.2m²·K/W);粘结剂的剥离强度需≥15N/cm,防止测试时非金属层脱落。

陶瓷复合层的材料要求:氮化铝陶瓷(导热率300W/m·K)是首选,其氧指数≥95%(不燃),但价格较高(约500元/kg);若预算有限,可选择氧化铝陶瓷(导热率30W/m·K,价格约50元/kg),但需增加厚度(从0.5mm增至1mm)以补偿导热率(30×1=30,与氮化铝300×0.5=150相比,仍需调整基底厚度——铝基底从2mm增至3mm,导热率200×3=600,总导热能力600+30=630,满足设备要求)。

金属基复合散热片的热膨胀匹配:铝基底的CTE约23×10⁻⁶/℃,PPS层约15×10⁻⁶/℃,差值为8×10⁻⁶/℃;若差值超过10×10⁻⁶/℃,会在高温下出现分层(比如铝-PC复合,CTE差值12×10⁻⁶/℃,测试时分层率达30%)。因此,需在PPS层中添加玻璃纤维(CTE约5×10⁻⁶/℃),将PPS层的CTE降至18×10⁻⁶/℃,差值缩小至5×10⁻⁶/℃,分层率降至5%以下。

此外,金属基复合散热片的表面处理:铝基底需进行阳极氧化(厚度≥10μm),形成多孔氧化层,增强与非金属层的粘结力(剥离强度从5N/cm增至15N/cm);氧化层的阻燃性能也需评估——阳极氧化层的氧指数≥95%,不会燃烧,因此不会影响整体阻燃性能。

相关服务