电子连接器阻燃性能测试耐电压要求

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

电子连接器是电子设备中实现信号与电力传输的核心部件,广泛应用于工控、消费电子、汽车电子等领域。其安全性能直接关系到系统可靠性,其中阻燃性能可防止过载或短路引发的燃烧蔓延,耐电压性能则保障绝缘层在过电压下不击穿,二者是连接器安全设计的核心指标。本文将从基础认知、测试流程、影响因素等方面,详细解读电子连接器的阻燃性能测试与耐电压要求。

电子连接器阻燃性能的基础认知

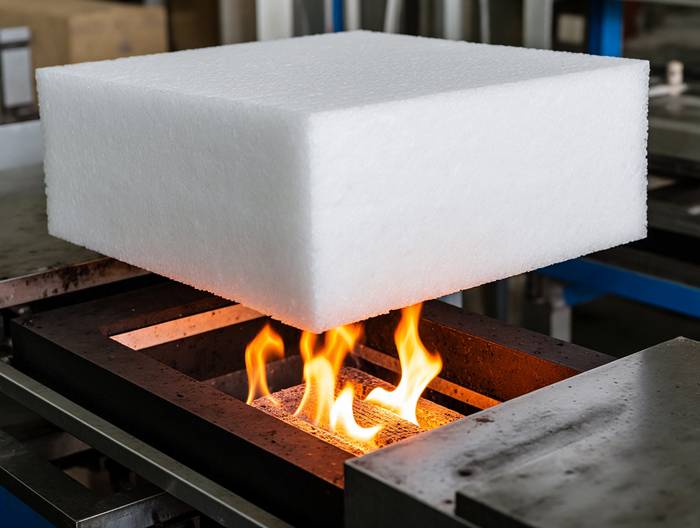

电子连接器的阻燃性能,本质是通过材料或结构设计延缓燃烧、阻止火焰扩散。当连接器因电流过载或接触不良产生高温时,阻燃材料可降低可燃物热分解速率,形成碳化层隔绝氧气,为设备断电或人员逃生争取时间。

行业常用的阻燃等级标准主要有UL94(美国)与GB/T 2408(中国)。UL94将垂直燃烧等级分为V0、V1、V2:V0要求样品经两次10秒燃烧后,每次熄灭时间≤10秒,无滴落物引燃下方棉花;V1允许熄灭时间≤30秒,滴落物可引燃棉花但自身熄灭;V2则允许更长熄灭时间与滴落引燃。国标GB/T 2408的指标与UL94基本一致,是国内企业的必测项目。

需注意的是,阻燃性能并非“不燃烧”,而是“可控燃烧”。例如,工业设备连接器因环境复杂需选V0级,消费电子连接器选V1级已能满足基础安全需求,过度追求高等级会增加成本。

阻燃性能测试的关键流程与参数

以UL94垂直燃烧测试为例,样品需满足严格的尺寸要求:长125mm±5mm、宽13mm±0.5mm、厚3mm±0.2mm(薄料需注明实际厚度)。测试前,样品需在23℃、50%湿度环境中放置48小时,确保状态稳定。

测试时,样品垂直固定,下端距干燥棉花300mm。用950℃喷灯对准样品下端10mm处燃烧10秒,移开后记录熄灭时间;若未熄灭,再次燃烧10秒并记录。判定指标包括:两次燃烧后的熄灭时间是否符合等级要求,滴落物是否引燃棉花。

国标GB/T 2408的流程类似,但火焰温度要求为850℃±50℃,燃烧时间 tolerance 更贴近国内生产实际。测试结果需明确标注等级(如“符合UL94 V0级”或“符合GB/T 2408-2008 垂直燃烧V1级”)。

影响阻燃性能的常见因素

材料本身是核心因素。常用连接器材料如PA66(聚酰胺)、PBT(聚对苯二甲酸丁二醇酯)需添加阻燃剂:溴系阻燃剂效率高但可能产生有毒气体,磷系更环保但成本高10%-20%。例如,PA66+30%玻纤+溴系阻燃剂的材料,阻燃等级V0;PBT+20%玻纤+磷系阻燃剂的材料,阻燃等级同样V0,但介电强度更低。

加工工艺会影响阻燃效果。注塑温度过高(如PA66超过280℃)会导致阻燃剂分解;模具应力集中会使样品燃烧时开裂,加速火焰蔓延。此外,材料中的水分会在燃烧时产生气泡,破坏碳化层完整性。

使用环境老化不可忽视。连接器在120℃高温下老化1000小时后,阻燃剂可能析出,等级从V0降至V1。因此,高温场景需选择耐高温阻燃材料(如LCP液晶聚合物,可耐200℃以上)。

电子连接器耐电压的基本概念与意义

耐电压是连接器承受过电压而不击穿的能力,是电气安全的核心指标。当电压超过绝缘层介电强度时,会发生击穿——电流突增,绝缘失效,可能引发短路或火灾。

耐电压与绝缘电阻不同:绝缘电阻反映长期绝缘性能(≥100MΩ),耐电压反映极端情况的安全裕度。例如,额定电压AC 250V的连接器,绝缘电阻可能达500MΩ,但耐电压需达AC 1500V(6倍额定电压)才能通过测试。

耐电压要求随应用场景变化:工业高压连接器(如伺服电机,额定电压AC 690V)需耐AC 3000V;消费电子低压连接器(如USB Type-C,DC 20V)需耐DC 500V。

耐电压测试的标准与参数要求

常用标准有IEC 60512-5-2、GB/T 5095.2与UL 1977。以IEC 60512-5-2为例,测试参数包括:测试电压(额定电压的2-6倍)、时间(1分钟)、环境(20℃±5℃,湿度45%-75%)。

测试时,将插针与插孔分别短接,施加电压;多引脚连接器需测试相邻引脚间的耐电压(pin to pin)。判定标准为无击穿(电流≤10mA)、无飞弧(电极间火花)。

例如,一款额定电压AC 250V的连接器,耐电压需达AC 1500V,测试1分钟无击穿,才算合格。

耐电压测试的注意事项与失效分析

测试前需检查样品外观:划痕、毛刺会导致电场集中,降低耐电压。例如,表面有0.5mm划痕的PA66连接器,耐电压可能从AC 1500V降至1000V。

电压需缓慢升高(每秒10%-20%),避免冲击失效。测试后检查样品:若绝缘层碳化或开裂,说明接近击穿临界值,需重新设计。

常见失效原因:1、材料介电强度不足(PBT介电强度12kV/mm,低于PA66的15kV/mm);2、绝缘层厚度不够(壁厚0.8mm,击穿电压仅1200V);3、爬电距离不足(引脚间距1.5mm,AC 250V要求≥2.5mm)。

阻燃与耐电压性能的协同设计

设计时需协同考量两项性能。例如,PA66+30%玻纤+溴系阻燃剂的材料,阻燃V0,介电强度15kV/mm,适合高压工业连接器;PBT+20%玻纤+磷系阻燃剂的材料,阻燃V0,但介电强度12kV/mm,适合低压消费电子。

外壳壁厚需兼顾二者:壁厚增加可提高阻燃(厚材料燃烧慢)与耐电压(绝缘层厚)。例如,工业连接器壁厚2.5mm,满足V0阻燃与AC 2000V耐电压。

引脚间增加绝缘筋,可增大爬电距离(从1.5mm增至3mm),满足耐电压;同时阻挡熔滴,防止短路。

实际应用中的常见误区

误区一:盲目选高阻燃等级。消费电子USB连接器用V0级材料,成本高30%但无必要,选V1级即可。

误区二:忽略耐电压老化余量。高温环境下,连接器老化后耐电压下降,需留20%-30%余量(如要求高温耐1500V,常温需达1800V)。

误区三:忽视湿度影响。潮湿环境中,绝缘电阻下降,耐电压降低50%,需选防潮材料(如PA66+防潮剂)或加密封(硅胶圈)。

相关服务