船舶压载舱耐腐蚀性测试中涂层破损后的腐蚀扩展

耐腐蚀性测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

船舶压载舱是维持船舶稳性、调整吃水的核心结构,长期处于海水浸泡、盐雾侵蚀、干湿交替的苛刻环境中。涂层作为压载舱的主要防护手段,其破损后引发的腐蚀扩展是威胁船体结构安全的关键隐患——轻则导致涂层大面积剥落,重则造成钢板减薄、穿孔,甚至引发海损事故。因此,在耐腐蚀性测试中,针对涂层破损后的腐蚀扩展规律研究,是评估涂层防护性能、指导涂层体系设计的核心环节,需结合材料科学、电化学原理与海洋环境特性展开系统分析。

涂层破损的常见诱因与实际场景

机械损伤是涂层破损最直接的原因。在散货船压载舱内,装卸铁矿石等散装货物时,货物与舱壁的碰撞常导致涂层出现线性划痕,深度可达0.5-1mm,直接暴露基体;压载水舱内的管系因振动与舱壁摩擦,也会造成直径2-3mm的点破损。这些损伤多发生在舱壁转角、管系支架等应力集中区域,是腐蚀扩展的“起点”。

涂层老化则是慢性诱因。海洋环境下,紫外线会破坏涂层的聚合物链(如环氧涂层的C-C键断裂),导致涂层变脆、开裂;温度交替(白天40℃、夜间15℃)会使涂层与基体因热胀冷缩系数差异产生内应力,最终引发“龟裂纹”(宽度0.1-0.3mm)。某船用环氧沥青涂层在服役3年后,表面开裂率达15%,成为海水渗透的通道。

施工缺陷同样不可忽视。若舱壁表面喷丸处理未达到Sa2.5级(ISO 8501-1),残留的铁锈或油污会降低涂层附着力;喷涂时漏涂或厚度不均(局部干膜厚度不足200μm),会使涂层在服役初期就出现“鼓包”。某船厂曾因压载舱涂层漏涂,导致实船运营18个月后,漏涂处的腐蚀扩展面积达0.2㎡,需重新喷砂涂装。

腐蚀扩展的电化学与物理化学机制

涂层破损后的腐蚀本质是电化学过程:破损处露出的钢铁基体(Fe)作为阳极,发生氧化反应(Fe→Fe²⁺+2e⁻);周围完好涂层下的基体因隔离氧气,形成阴极区,发生还原反应(O₂+2H₂O+4e⁻→4OH⁻)。阴阳极通过海水形成导电通路,电流从阴极流向阳极,加速阳极区铁溶解——这一过程的腐蚀速率可达0.1-0.5mm/年,远超均匀腐蚀。

介质渗透是腐蚀扩展的关键推动力。海水通过破损处的毛细作用,以0.1-0.5mm/天的速度渗透到涂层下方,破坏涂层与基体的化学键合(如环氧涂层的羟基与钢铁氧化膜结合),导致涂层起泡。当泡内海水压力超过涂层附着力(约1-2MPa),涂层会剥落,露出更多基体,形成“扩展-剥落-再扩展”的恶性循环。例如,环氧涂层下的海水渗透深度在浸泡7天后可达5mm,足以引发大面积剥落。

微生物腐蚀则会进一步加速扩展。压载舱内的硫酸盐还原菌(SRB)在厌氧环境下,利用海水中的硫酸盐代谢产生硫化氢(H₂S),与Fe²⁺结合形成疏松的硫化亚铁(FeS)。FeS无法形成保护性氧化膜,同时H₂S会降低局部pH值(至4-5),增强电化学腐蚀驱动力。某实船压载舱的腐蚀产物分析显示,SRB活跃区域的腐蚀速率比无生物区域高2-3倍。

测试样品的标准化制备要点

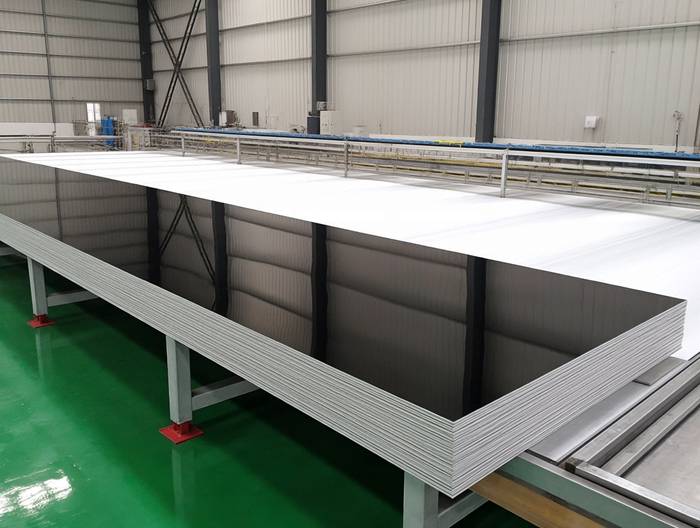

基体材料需模拟实船工况,优先选择DH36船用高强钢(屈服强度355MPa),切割成150mm×100mm×5mm的试板。试板表面需按ISO 8501-1标准喷丸处理,达到Sa2.5级(无可见油污、铁锈,粗糙度Rz=40-70μm),确保涂层附着力。

涂层体系需符合IMO PSPC要求,常用环氧玻璃鳞片(EP-GF)或环氧锌粉底漆+环氧面漆的复合体系。喷涂时控制干膜厚度:底漆80-100μm,面漆150-200μm,总厚度≥250μm(PSPC强制要求)。例如,环氧玻璃鳞片涂层的鳞片含量需达20%-30%,以延长介质渗透路径。

破损模拟需标准化,避免人为误差。常用方法有两种:一是用美工刀划“十字划痕”(长度20mm、宽度1mm、深度至基体),模拟机械线性损伤;二是用冲击试验机(GB/T 1732-1993)以50cm·kg能量造成直径5mm的点破损,模拟局部冲击。所有破损需用显微镜检查,确保深度达到基体,无残留涂层。

加速腐蚀测试的常用方法与应用

盐雾试验是经典加速方法,按GB/T 10125-2012标准进行:试验温度35℃,盐雾浓度50g/L(NaCl溶液),连续喷雾96小时。通过测量划痕处的腐蚀扩展宽度(如环氧玻璃鳞片涂层扩展≤5mm,普通环氧涂层扩展8-10mm),快速评估防护性能。

周期浸润试验更贴近压载舱干湿交替工况。按ISO 11474标准,试板交替浸泡在3.5%NaCl溶液(25℃)和干燥箱(60℃)中,每个周期4小时(2小时浸泡+2小时干燥)。这种循环会加速涂层裂纹产生——某环氧锌粉涂层在100周期后,划痕处腐蚀深度0.2mm,而未添加锌粉的涂层达0.4mm,说明锌粉的牺牲阳极作用有效。

电化学测试可定量分析腐蚀速率。极化曲线测试(GB/T 24625-2009)通过施加外加电压,测量腐蚀电流密度(Icorr):破损处的Icorr在浸泡1天后为1.2×10⁻⁴A/cm²(对应腐蚀速率1.4mm/年),7天后升至3.5×10⁻⁴A/cm²,说明腐蚀加速。电化学阻抗谱(EIS)则通过测量电荷转移电阻(Rct)判断涂层防护性:Rct从初始的1×10⁶Ω·cm²降至30天后的1×10⁴Ω·cm²,说明涂层已失效。

腐蚀扩展的量化评估与关键影响因素

量化评估需关注三个指标:一是腐蚀扩展宽度,用游标卡尺或ImageJ软件测量破损处涂层剥落的最大宽度(如环氧玻璃鳞片涂层在周期浸润100周期后扩展8mm,环氧沥青涂层扩展12mm);二是腐蚀深度,用金相显微镜测量基体的最大坑深(如SRB区域的坑深达0.8mm,无生物区域仅0.3mm);三是涂层附着力,用拉开法(GB/T 5210-2006)测试破损周围涂层的附着力(如浸泡30天后,环氧涂层附着力从5MPa降至1MPa)。

涂层性能是影响扩展的核心因素。环氧玻璃鳞片涂层因鳞片的“迷宫效应”,可将海水渗透路径延长5-10倍,腐蚀扩展速度比普通环氧慢30%-50%;含锌粉的环氧底漆(锌含量≥80%)通过牺牲阳极作用,可在破损处形成保护性锌腐蚀产物,减缓基体溶解。

环境因素也不可忽略。海水温度每升高10℃,腐蚀速率增加1-2倍(如25℃时腐蚀速率0.2mm/年,35℃时达0.4mm/年);盐度升高(如从3.5%增至5%)会提高海水导电率,增强电化学腐蚀驱动力;压载水中的CO₂溶解(导致pH从8降至6)会加速铁溶解,使腐蚀扩展宽度增加20%-30%。

测试数据的有效性验证方法

平行样测试是基础,每个测试条件需做3个以上平行样品,确保数据重复性(如3个环氧玻璃鳞片样品的腐蚀扩展宽度分别为7.8mm、8.1mm、8.0mm,变异系数<2%)。

实船对比是关键,将测试结果与服役5年的实船压载舱腐蚀情况对比(如测试中环氧玻璃鳞片涂层的腐蚀扩展宽度8mm,实船相同涂层扩展7.5mm),验证测试方法的准确性。

标准参照是保障,需遵循ISO 12944(防护漆体系对钢结构的腐蚀防护)、IMO PSPC等行业标准,确保测试条件(如盐雾浓度、周期浸润循环)与规范一致,使结果具有行业可比性。

相关服务