陶瓷饰面砖建筑材料力学性能测试中的弯曲强度测试要点分析

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

陶瓷饰面砖作为建筑外墙与地面的核心装饰材料,其弯曲强度直接关系到施工安全性与使用寿命——比如外墙砖在风荷载或温差作用下的抗裂能力,地面砖在重物碾压下的抗折性能,均依赖准确的弯曲强度数据支撑。然而,弯曲强度测试易受试样制备、设备状态、操作细节等因素干扰,若要点把控不严,可能导致结果偏差甚至错误。本文结合GB/T 3810.4等标准要求,系统分析陶瓷饰面砖弯曲强度测试中的关键要点,为实验室精准测试提供实操指引。

试样制备的关键要求

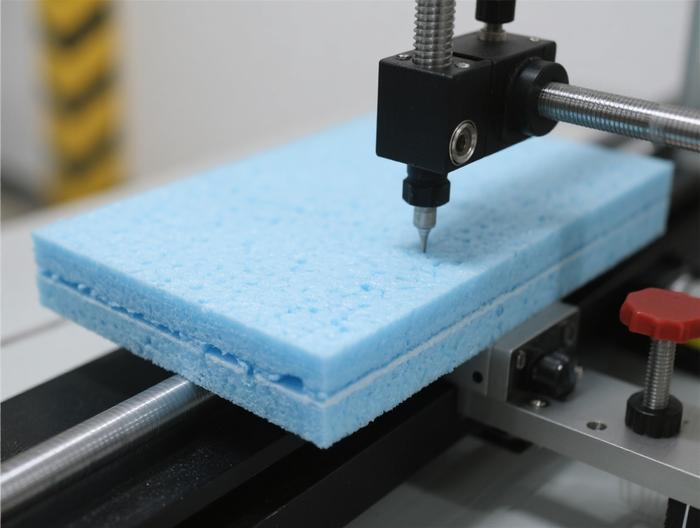

试样是测试的基础,其尺寸、外观与均匀性直接决定结果有效性。首先,尺寸需严格符合标准:根据GB/T 3810.4,陶瓷饰面砖弯曲强度试样的标准尺寸为“长度160mm+2h(h为砖厚)、宽度40mm±1mm、厚度为砖的原始厚度”——例如厚度5mm的砖,试样长度应为160+10=170mm。若砖的原始尺寸不足,需用金刚石锯切割,但切割后必须对边缘进行打磨,去除毛刺与崩裂,确保边缘直角清晰、无缺陷。

其次,表面状态需平整无损伤:试样表面不得有裂纹、缺角、釉面脱落等缺陷,否则会成为应力集中源,导致断裂提前发生。测试前需用肉眼或放大镜检查,若发现缺陷应剔除。此外,试样的数量需满足统计要求——至少制备10个试样,以减少个体差异对结果的影响。

最后,试样的均匀性控制:同一批测试的试样需来自同一批次、同一规格的砖,避免因原料或生产工艺差异导致强度波动。切割时应沿砖的压制方向取样(即与砖的成型压力方向一致),确保试样的力学性能一致。

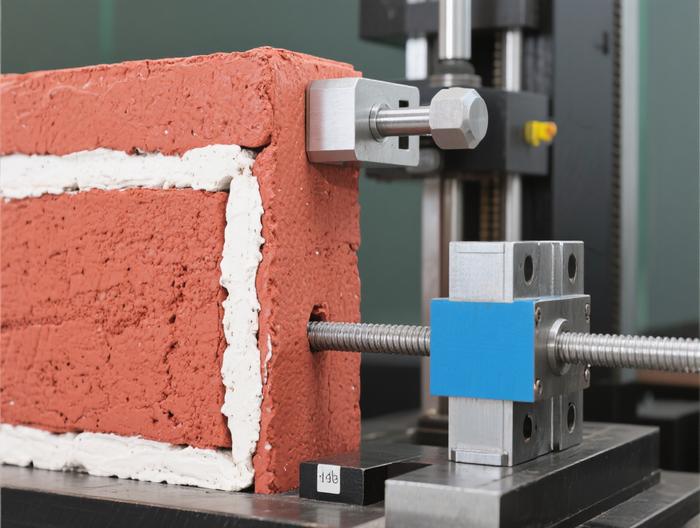

测试设备的校准与状态检查

测试设备的精度是结果准确的前提,核心设备为万能材料试验机(或专用弯曲试验机)。首先需确认设备的计量校准状态:试验机的载荷传感器需每年送计量机构校准,精度应达到1级(即载荷误差≤±1%);若长期未校准,可能导致载荷读取偏差。

其次检查支座与压头的状态:支座应为圆柱形,直径需符合标准(如φ10mm),表面需光滑无磨损——若支座表面有划痕或凹陷,会导致试样与支座接触面积变化,应力分布不均。压头的形状需为半圆形,半径应与标准一致(如R5mm),且压头与支座的轴线需严格重合,避免加载时产生偏载(偏载会使试样一侧应力过大,提前断裂)。

此外,需检查设备的运行状态:试验机的横梁移动应平稳无卡顿,载荷显示应实时准确;支座的间距调整装置需灵活,调整后需锁紧固定,防止测试中跨距变化。测试前可先用标准试样(如已知强度的陶瓷块)进行验证,确保设备状态正常。

加载速度的精准控制

加载速度是影响弯曲强度结果的关键变量,尤其对陶瓷这类脆性材料而言,加载速度过快或过慢都会导致结果偏差。根据GB/T 3810.4,陶瓷饰面砖弯曲强度测试的加载速度应控制在“5mm/min±1mm/min”——这一速度是基于陶瓷材料的力学特性制定的:过快加载会使试样承受动态载荷,惯性力导致测得的强度偏高;过慢加载则可能引发材料蠕变(虽陶瓷蠕变较小,但长期慢速加载仍会使强度测试值偏低)。

实操中需注意:加载前应将试验机调整至“匀速加载”模式,避免手动控制导致速度波动。测试过程中需全程监控加载速度,若发现速度偏离标准范围,应立即停止测试,调整设备后重新进行。例如,若加载速度达到6.5mm/min,需暂停并校准速度控制模块,确保后续测试符合要求。

此外,加载过程中需保持压头与试样表面垂直:若压头倾斜,会使载荷分布不均,导致试样边缘先裂,而非跨中断裂——这种情况下的结果需判定为无效,需重新测试。

跨距的选择与精度保证

跨距(即两个支座之间的距离)是弯曲应力计算的核心参数,其准确性直接影响强度结果。根据标准,跨距L与试样厚度h的关系为“L=16h”(当h≤10mm时);若h>10mm,则固定跨距为160mm。例如,厚度6mm的试样,跨距应为16×6=96mm;厚度12mm的试样,跨距固定为160mm。

跨距的测量需精准:应用游标卡尺或钢直尺测量支座内侧的距离,精度需达到±0.5mm。测量时需确保两个支座平行——若支座不平行,会使试样受力不均,导致断裂位置偏移。调整跨距时,应先松开支座固定螺丝,移动支座至目标位置,再用卡尺验证,确认无误后锁紧螺丝。

需特别注意:跨距调整后不得再移动试验机的横梁或支座,否则会改变跨距。测试过程中若发现跨距变化(如支座松动),需立即停止测试,重新调整后再进行。

环境条件的标准化控制

陶瓷饰面砖虽为无机材料,但温度与湿度仍会影响其力学性能:温度过低会使砖体脆化,强度偏高;温度过高可能导致砖内水分蒸发,若砖体有孔隙,可能引发微裂纹;湿度较高时,砖体易吸水,导致强度下降(尤其是釉面砖,釉层与坯体的吸水率差异可能引发内应力)。

因此,测试需在标准化环境中进行:根据GB/T 2918,标准环境为“温度23±2℃、相对湿度50±5%”。测试前,试样需在该环境中放置至少24小时,使其达到湿度平衡——若试样未预处理,直接从仓库取出测试(如仓库湿度80%),则砖体可能携带较多水分,导致测试强度偏低。

实操中需注意:环境条件需实时监控,可通过温湿度计或环境监测系统记录。若测试环境无法满足标准要求(如夏季实验室温度超过25℃),需使用空调或除湿机调整环境,确保温度与湿度符合要求。测试过程中应避免开门窗或使用风扇,防止环境波动。

测试过程的实时观察与记录

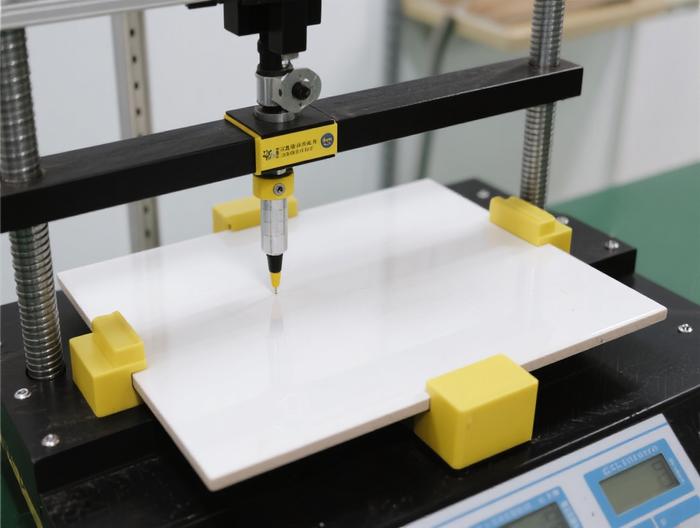

测试过程中的实时观察能及时发现异常,保证结果有效性。首先需观察试样的放置状态:试样应水平放置在支座上,宽度方向与支座轴线垂直,确保载荷均匀分布在试样宽度上。若试样倾斜,会使一侧受力过大,导致提前断裂。

其次观察断裂过程:陶瓷饰面砖断裂时应呈现“脆性断裂”特征——载荷达到峰值后突然下降,断裂面平整。需重点关注断裂位置:正常断裂应发生在压头正下方的跨中区域(即载荷作用点处);若断裂发生在支座附近(距离支座小于10mm),则可能是跨距过小、试样边缘有缺陷或加载偏载导致,此类结果需判定为无效,需重新测试。

最后记录关键数据:需准确记录每个试样的断裂载荷(即峰值载荷)、断裂位置、环境温度湿度。记录时应使用钢笔或电子记录仪,避免涂改。若测试中出现异常(如设备报警、试样突然崩裂),需详细描述异常情况,以便后续分析。

结果计算的数据准确性要求

弯曲强度的计算需基于准确的参数测量,公式为:σ=3FL/(2bh²)(其中σ为弯曲强度,单位MPa;F为断裂载荷,单位N;L为跨距,单位mm;b为试样宽度,单位mm;h为试样厚度,单位mm)。

首先需确保参数测量准确:宽度b需测量试样的三个位置(两端与中间),取平均值;厚度h需测量五个位置(四角与中心),取平均值——若仅测量一个位置,可能因试样厚度不均导致误差。例如,某试样宽度测量值为39.8mm、40.0mm、40.2mm,平均值为40.0mm;厚度测量值为5.1mm、5.0mm、4.9mm、5.0mm、5.0mm,平均值为5.0mm。

其次计算每个试样的弯曲强度:将参数代入公式,注意单位转换(如F以N为单位,L、b、h以mm为单位,计算结果为MPa)。例如,F=1200N,L=96mm,b=40mm,h=5mm,则σ=3×1200×96/(2×40×5²)= (345600)/(2000)=172.8MPa。

最后进行统计分析:计算10个试样的平均弯曲强度、标准差与变异系数(变异系数=标准差/平均值×100%)。若变异系数超过10%,说明试样均匀性较差,需检查试样制备过程(如切割时是否有缺陷);若个别试样的强度值与平均值偏差超过2倍标准差,需剔除该试样(视为异常值),再重新计算平均值。

相关服务