陶粒混凝土建筑材料力学性能测试中的力学性能优化分析

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

陶粒混凝土作为轻骨料混凝土的核心类型,以轻质(干密度1400-1800kg/m³)、保温(导热系数0.4-0.8W/(m·K))、隔音等优势,广泛应用于建筑墙体、楼板、屋面等部位。但其力学性能(抗压强度、抗折强度、弹性模量)是结构安全的核心保障——若抗压强度不足,无法承受竖向荷载;抗折强度低则易引发梁、板开裂;弹性模量小会导致结构变形过大。力学性能测试不仅是材料验收的关键,更是通过数据反馈优化配合比、工艺参数的“桥梁”:基于测试结果调整陶粒参数、胶凝材料体系等,可在保持轻质的同时,显著提升力学性能稳定性。本文结合测试实践,从多维度解析陶粒混凝土力学性能的优化路径。

陶粒混凝土力学性能的核心测试指标与意义

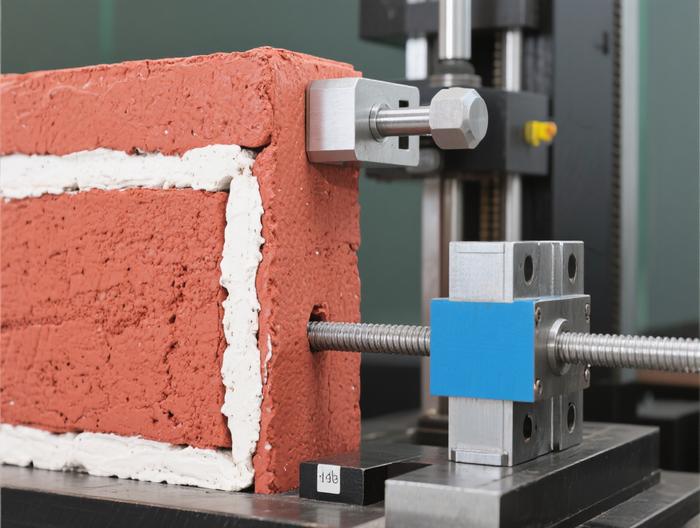

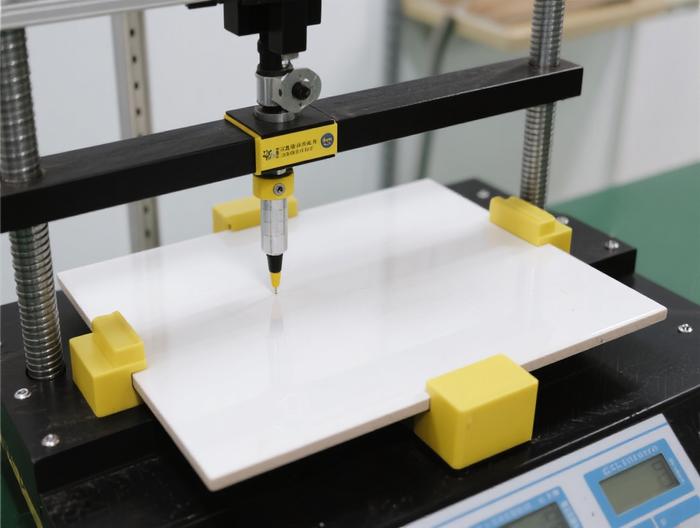

陶粒混凝土的力学性能需通过3项核心指标量化:抗压强度(结构承载力的直接体现)、抗折强度(抵抗弯曲破坏的能力)、弹性模量(控制结构变形的关键)。抗压强度采用150mm×150mm×150mm立方体试件,按GB/T 50081-2019标准静力受压测试;抗折强度用150mm×150mm×600mm棱柱体试件做三点弯曲试验;弹性模量通过应力-应变曲线计算。这些指标相互关联——抗压强度高但弹性模量低,会导致构件变形过大;抗折强度不足则易引发早期裂缝。测试需全面覆盖这些指标,为优化提供完整数据基础。

例如,某住宅项目的陶粒混凝土初始抗折强度仅3.0MPa(设计要求3.5MPa),经测试发现陶粒粒径偏大(20-30mm)导致界面应力集中。调整粒径至10-20mm后,抗折强度提升至3.6MPa,抗压强度保持25MPa(C25),实现了性能平衡。

测试还需关联工作性能:若混凝土坍落度不足(<120mm),会导致振捣不密实,实际强度比测试值低10%。因此需同步记录坍落度、和易性数据,确保优化后的材料兼具力学性能与施工可行性。

核心指标的测试精度直接影响优化效果——同一配合比的试件需测试3组(每组3个),取平均值,变异系数≤2.0%;若变异系数过大,需重新测试,排除操作失误或材料不均的影响。

陶粒参数对力学性能的影响及测试导向优化

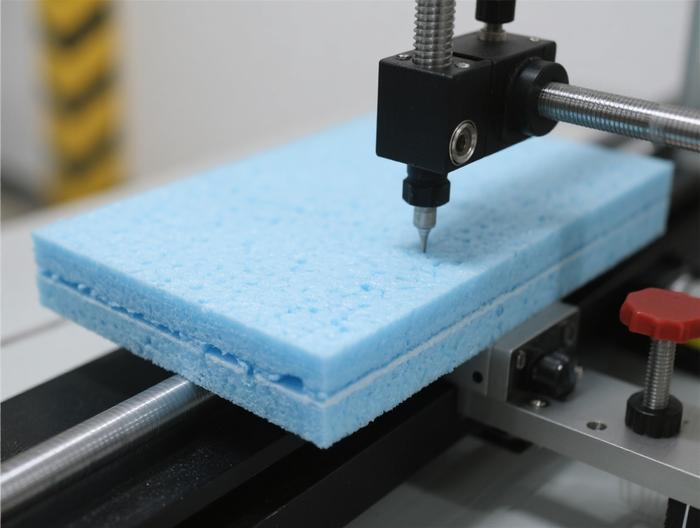

陶粒的密度、粒径、孔隙率是影响力学性能的关键参数。密度分为轻陶粒(堆积密度≤1000kg/m³)与重陶粒(>1000kg/m³):重陶粒自身强度高,可提升抗压强度,但会增加自重;轻陶粒保持轻质,但孔隙率高、吸水多。测试中,高层剪力墙结构选择堆积密度1000kg/m³的重陶粒,抗压强度可达35MPa(C35);屋面保温层用堆积密度700kg/m³的轻陶粒,抗压强度20MPa(C20),平衡了“轻质”与“强度”。

陶粒粒径需控制在10-20mm:粒径过大(>25mm)会导致界面应力集中,抗折强度下降12%;粒径过小(<5mm)则增加骨料比表面积,需增加水泥用量(约5%),提升成本。测试显示,10-20mm粒径的陶粒混凝土,抗折强度比20-30mm组高12%,抗压强度差异仅3%,是优化首选。

孔隙率影响吸水率:高孔隙率陶粒(>40%)在搅拌时会吸收水泥浆中的水分,导致坍落度损失(30分钟内从180mm降至120mm)。测试中采用“面干饱和”预处理(预湿24小时),可将坍落度损失控制在20mm以内,水泥水化更充分,抗压强度提升10%。

陶粒参数的优化需结合项目需求:若用于预制构件(要求早期强度),选择孔隙率低(<30%)的陶粒;若用于现场浇筑(养护期充足),可选择高孔隙率陶粒,通过预处理平衡性能。

胶凝材料体系的协同优化与力学性能测试验证

胶凝材料由水泥、掺合料(粉煤灰、矿渣粉、硅灰)组成,其比例直接影响力学性能与成本。普通硅酸盐水泥(P·O 42.5)是基础,但单一水泥体系水化热高、收缩大,需通过掺合料协同优化。

粉煤灰取代率20%时,混凝土7天强度比基准组低8%,但28天强度反超5%——粉煤灰的“火山灰反应”后期发挥作用,填充孔隙。若项目对早期强度要求不高(如预制构件养护期充足),20%取代率可降低成本(约10%)。

硅灰掺量5%时,抗压强度比基准组高15%,抗折强度高12%——硅灰的纳米颗粒填充界面微孔,提升粘结强度。但掺量超过8%时,和易性急剧下降(坍落度从160mm降至80mm),需增加减水剂用量,成本上升。因此5%是硅灰的优化临界点。

矿渣粉取代率30%时,弹性模量比基准组高10%——矿渣粉的“微集料效应”细化水泥石孔径,改善变形性能。与粉煤灰复合使用(取代率20%+10%),可协同提升早期与后期强度:7天强度仅低5%,28天强度高8%,水化热降低15%。

水胶比是核心参数:水胶比0.45时,混凝土抗压强度32MPa(C32),坍落度150mm,刚好满足施工与强度要求;水胶比<0.40时,和易性下降(坍落度<100mm);>0.50时,强度下降(<28MPa)。需结合减水剂调整,确保水胶比优化。

骨料级配对力学性能的影响及测试优化策略

骨料级配指陶粒(粗骨料)与细砂的比例,决定了混凝土的密实度。陶粒体积率需控制在40%:体积率<35%时,自重增加(约10%),失去轻质优势;>45%时,空隙率增大,水泥浆无法填充,强度下降8%。测试中,40%体积率的陶粒混凝土,密实度最佳,抗压强度比35%组高10%。

砂率需控制在35%:砂率<30%时,细砂无法填充陶粒间隙,易离析,抗折强度下降10%;>40%时,细砂过多占据空间,陶粒包裹性下降,强度降低5%。中砂(细度模数2.6)是最优选择:能更好包裹陶粒,提升界面粘结,抗折强度比粗砂组高10%。

细砂的细度模数需匹配陶粒粒径:陶粒10-20mm时,选择细度模数2.6的中砂,能填充陶粒间隙,形成连续骨架;陶粒5-10mm时,选择细度模数2.2的细砂,避免砂粒过大导致空隙增加。

骨料级配的优化需通过“空隙率测试”验证:将陶粒与细砂按比例混合,测试空隙率——空隙率<25%时,混凝土密实度高,力学性能稳定;>25%时,需调整级配,减少空隙。

减水剂的适配性优化与力学性能测试

减水剂能减少用水量、改善和易性,提升水泥石密实度。聚羧酸减水剂是首选,其“梳状结构”分散水泥颗粒,改善和易性。测试中,聚羧酸减水剂掺量0.8%时,用水量减少15%,坍落度从120mm提升至160mm,抗压强度比基准组高10%;掺量>1.2%时,会导致陶粒上浮(离析),抗折强度下降5%。

减水剂的缓凝性能需匹配施工节奏:预制构件需早强型减水剂,掺量0.6%时,7天强度比基准组高12%,28天强度高8%;现场浇筑用缓凝型减水剂,可将坍落度损失控制在30mm以内(2小时),避免施工中断。

减水剂与陶粒的适配性需测试:某些陶粒表面的黏土会吸附减水剂,导致有效用量减少。测试中,某批次陶粒因黏土含量高,需将减水剂掺量从0.8%增至1.0%,才能达到相同坍落度效果;若未调整,会导致和易性差,强度下降8%。

减水剂的pH值需与水泥匹配:聚羧酸减水剂pH值5-7,与P·O 42.5水泥(pH=12)配合时,需调整掺量(+0.1%),确保减水效果稳定。

界面强化技术在力学性能优化中的应用及测试反馈

陶粒与水泥浆的界面过渡区是“薄弱环节”:陶粒表面光滑、孔隙多,与水泥浆的粘结强度比碎石低20%,易引发界面开裂。界面强化是提升力学性能的关键。

苯丙乳液掺量3%时,混凝土抗折强度比基准组高18%——乳液的高分子链渗透进陶粒孔隙,与水泥浆形成“互穿网络”,强化界面粘结。抗折破坏多发生在界面处,因此界面强化直接提升抗折性能;但掺量>5%时,抗压强度增长趋缓(仅高2%),成本上升10%,3%是优化掺量。

纳米SiO₂掺量1%时,抗压强度比基准组高20%,抗折强度高15%——纳米颗粒填充界面微孔,使界面过渡区的密实度接近水泥石本体。扫描电镜(SEM)显示,未强化的界面有1-5μm微孔,强化后微孔<0.5μm,密实度显著提升。

陶粒表面裹砂处理是低成本强化方法:将陶粒与细砂(细度模数1.5)混合搅拌,使细砂粘附在陶粒表面,增加粗糙度。测试中,裹砂率5%时,抗压强度比基准组高10%,抗折强度高8%,成本仅增加2%,适合大规模应用。

界面强化的效果需通过“拉拔试验”验证:测试陶粒与水泥浆的粘结强度,强化后的粘结强度比基准组高25%,直接印证了界面强化的效果。

测试方法的精准性对力学性能优化的支撑作用

测试方法的精准性直接影响优化结论。加载速率需控制在0.5-1.0MPa/s:加载过快(>1.0MPa/s)会导致测试值偏高10%;过慢(<0.5MPa/s)会偏低5%。某项目因操作员加载过快,导致抗压强度测试值比实际高8%,差点误导配合比调整。

试件尺寸需符合标准:150mm立方体是标准试件,100mm小试件因“尺寸效应”测试值偏高5%,需乘以0.95修正;200mm大试件偏低8%,修正系数1.05。测试中需统一尺寸,避免数据偏差。

养护条件需标准:20±2℃、湿度≥95%的养护能让水泥充分水化;若养护温度<10℃、湿度<60%,28天强度仅为标准养护的70%。某工地因养护不到位,陶粒混凝土强度未达标(C30),调整养护方式(覆盖土工布洒水)后,后续批次强度达到32MPa。

测试数据的重复性需保证:同一配合比的试件需测试3组,取平均值;若某组试件的测试值与平均值偏差>10%,需剔除该组,重新计算平均值,确保数据可靠。

工艺参数对力学性能的影响及测试优化

搅拌时间需控制在2-3分钟:搅拌时间<2分钟时,陶粒与水泥浆混合不均,强度下降5%;>3分钟时,陶粒易破碎(约3%),增加细骨料含量,影响轻质特性。测试中,2.5分钟搅拌时间的混凝土,强度变异系数仅1.2%,混合最均匀。

振捣时间需适中:插入式振捣器振捣15-20秒/点,确保混凝土密实;振捣时间<10秒,会导致蜂窝、麻面,强度下降10%;>30秒,会导致陶粒上浮(离析),抗折强度下降8%。

浇筑顺序需合理:先铺一层水泥浆(10mm厚),再浇筑陶粒混凝土,可提升界面粘结;若直接浇筑,陶粒与基层的粘结强度下降15%,易引发底板开裂。

工艺参数的优化需通过测试验证:某预制构件厂调整搅拌时间至2.5分钟、振捣时间18秒后,混凝土强度变异系数从2.5%降至1.2%,合格率从90%提升至98%。

相关服务