化工行业噪声监测的特殊要求及实施要点

噪声监测相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

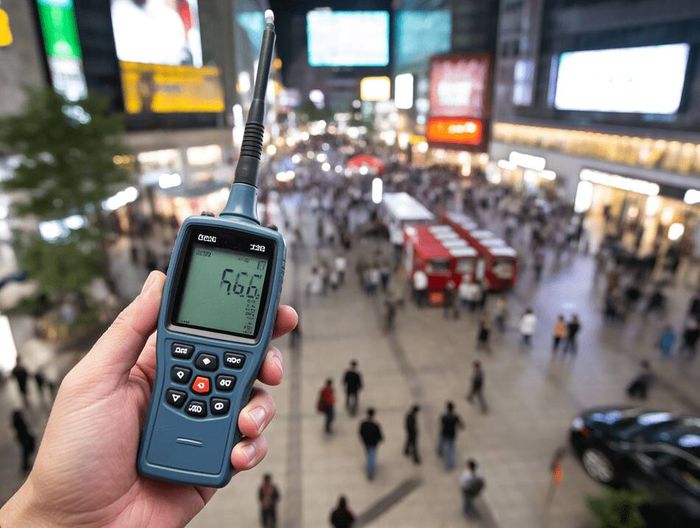

化工行业因高压设备、高速介质与连续生产特性,噪声源呈现强度高、频谱宽、瞬时性强的特点,且需应对易燃易爆、腐蚀性等特殊环境。与一般工业场景不同,化工噪声监测不仅要保障员工健康(8小时暴露≤85dB),还需捕捉设备故障的早期噪声信号(如轴承磨损的低频峰值),以及管控厂界敏感点的夜间噪声(避免扰民)。这种多维需求决定了其监测需更具针对性,需明确特殊要求与实施要点才能有效落地。

化工噪声源的特殊性与监测目标

化工噪声来自机械振动(反应釜搅拌、离心泵转动)、气流扰动(阀门排气、介质泄漏)与瞬时冲击(物料卸料、介质沸腾),频谱覆盖20Hz-20kHz,瞬时声级可达110dB以上。与一般工业噪声相比,其易掩盖设备故障的低频信号(如叶轮不平衡的125Hz噪声),增加监测难度。

监测目标包括三方面:一是员工健康(8小时等效声级Leq≤85dB),二是设备故障预警(捕捉噪声频谱的异常变化),三是环境合规(厂界夜间噪声≤55dB)。这种多维目标要求监测方案需兼顾准确性与针对性。

防爆环境下的监测设备选型

化工加氢、乙烯等车间存在氢气、乙烯等易燃易爆气体,监测设备需符合GB3836防爆标准,优先选本安型(i)或隔爆型(d)。本安型通过限制电路能量,避免产生火花;隔爆型用坚固外壳隔离内部火花,适合高风险区。

例如,氢气车间需选II类C级本安型传声器,其膜片为钛合金,外壳为316L不锈钢,确保在爆炸极限内安全运行。设备需每月检查防爆标识与密封,避免因腐蚀破坏防爆结构。

腐蚀性介质的设备防护要求

氯碱、硫酸车间的腐蚀性气体/液体易侵蚀设备,传声器需用聚四氟乙烯(耐酸碱)膜片,外壳选316L不锈钢或增强型工程塑料,并加氟碳涂层;接口需全密封,防止介质进入电路。

例如,氯碱车间的普通传声器3个月会腐蚀穿孔,而防腐型传声器(聚四氟乙烯膜片+316L外壳)使用寿命达18个月。防护需兼顾声学性能——传声器保护罩用透声多孔不锈钢,孔隙率≥80%,确保灵敏度。

基于工艺的监测点布局原则

监测点需贴合工艺:人员暴露区(操作室、巡检路线)布在1.2-1.5米高度,避开障碍物;关键设备(压缩机、反应釜)布在噪声源附近(如进气口下游1米,45度角);厂界敏感点布在围墙外1米、1.2米高,符合GB12348要求。

例如,合成氨操作室的监测点设在操作员工作台旁,距离墙面0.5米;离心泵监测点设在泵体侧方,避免气流直接冲击传声器。

频谱分析的关键作用

仅测A声级无法区分噪声源,需做1/3倍频程分析:中低频(63-500Hz)高说明机械振动(搅拌器故障);高频(2000-8000Hz)高说明气流噪声(阀门泄漏);宽频高说明冲击(卸料)。

结合背景噪声:目标噪声需比背景高10dB以上,数据才有效。例如,空分厂背景噪声75dB,离心泵噪声需≥85dB,否则需调整监测点位置。

连续监测的实施要点

化工连续生产要求噪声监测连续,需搭建在线系统:现场节点(传声器、采集器)实时采集数据(A声级、Leq、频谱),通过工业以太网上传后台,实时分析报警。

数据分级存储:实时数据存内存,历史数据存硬盘/云,保留3年。设置阈值报警:员工区Leq超85dB声光报警,设备区特定频率超基线5dB短信预警,避免遗漏故障。

数据与设备故障的联动应用

噪声是设备的“声音指纹”,需建立正常基线(如压缩机A声级75-80dB,125Hz频带65-70dB)。当数据偏离基线5dB以上,触发预警——例如,离心泵125Hz频带升高8dB,说明叶轮堵塞,需及时清理。

联动设备参数(流量、压力)可提高准确性:压缩机流量下降10%+125Hz升高,判断为叶轮磨损,避免停机损失。

现场操作的安全规范

进入现场前检测可燃气体浓度(≤25%LEL),穿防静电服、戴防毒面具;设备安装接地(≤4Ω),用防爆扳手;腐蚀性区戴耐酸碱手套,高温区穿隔热服。

每季度用标准声源校准,校准在安全区进行;维护时断电,用干燥布擦拭,避免湿布或腐蚀性清洁剂。监测人员需持证上岗,定期接受安全培训。

相关服务