在线噪声监测系统在工业场所的应用规范

噪声监测相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

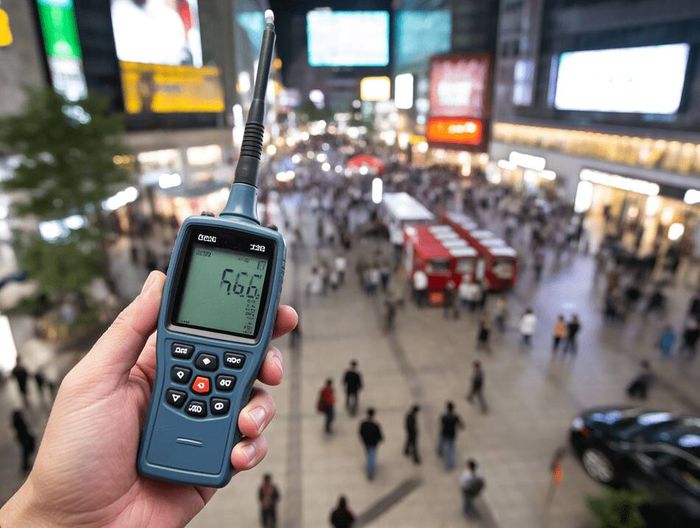

工业场所是噪声污染的主要来源之一,长期暴露于高噪声环境会严重损害作业人员听力健康,同时违反《环境噪声污染防治法》《工作场所有害因素职业接触限值》等法规要求。在线噪声监测系统作为实时掌握噪声状况的核心工具,其应用效果依赖严格规范指引——从监测点布局、参数选择到设备安装、数据管理,每一环不规范都可能导致监测失真、预警失效。本文结合工业场景实际需求,梳理在线噪声监测系统应用的关键规范,为企业搭建科学合规的监测体系提供实操指南。

工业场所噪声源的精准识别与监测点布局规范

工业场所噪声源类型复杂,需先通过现场踏勘精准识别——机械噪声(如机床齿轮啮合、轴承转动)、气流噪声(如空压机进气排气、管道介质流动)、电磁噪声(如变压器铁芯振动)是常见类型。识别时需记录噪声源位置、运行时间、强度范围(如风机运行噪声95-105dB)及频率特性(低频多来自泵类,高频多来自电锯)。

监测点布局需遵循“覆盖关键区域、贴近暴露场景”原则:固定噪声源(如风机房)应在边界外1米设环形监测点(间距≤5米),捕捉噪声扩散情况;流动噪声源(如车间叉车)需在主要路线每30米设定点;人员长期停留岗位(如操作室)监测点设为作业人员耳高(约1.5米),且距墙面≥0.5米避免声反射;大型车间(>1000㎡)需在中央设背景噪声点,区分噪声源与环境本底。

核心监测参数的选定与技术指标要求

工业噪声监测需聚焦“反映人员暴露、满足法规要求”的参数。根据GBZ2.1-2019,A计权声压级(LA)必选——模拟人耳对中高频敏感特性,最反映听力损害;等效连续声级(Leq)是长期监测核心,评估8小时等效暴露(Leq,8h≤85dB为职业限值);最大声级(Lmax)捕捉瞬时突发噪声(如冲压撞击声);统计声级(L10、L50、L90)分析波动特征(L10代表峰值概率,L90代表背景水平)。

技术指标需满足:测量范围30-130dB(覆盖工业常见噪声),频率响应20Hz-20kHz(覆盖人耳可听范围),测量误差≤±1dB(保证数据可靠),时间计权支持“快”(捕捉瞬时变化)“慢”(稳定噪声监测)两种模式。

前端监测设备的性能与安装规范

前端设备是数据采集“入口”,性能直接决定结果准确性。传声器需按场景选择:自由场型(如1/2英寸预极化传声器)适合车间开阔空间,准确测无反射噪声;压力场型适合管道或封闭箱体(如风机箱),应对高气压或湍流。

传声器防护等级需达IP65及以上,抵御工业灰尘、水汽(如喷漆车间水雾、铸造车间粉尘);若有油污或腐蚀性气体,需加防腐蚀罩。安装时,传声器固定在稳固支架(铝合金或不锈钢)上,高度1.2-1.5米(与耳高一致);室外点需加防风罩(减少风噪),避免阳光直射(防温度影响灵敏度)。

此外,前端设备接地需规范:接地电阻≤4欧姆,接地极远离动力线≥5米,避免电磁干扰导致数据波动。

数据传输的稳定性与安全性规范

工业场所电磁环境复杂(如变频器、电焊机辐射),数据传输需选抗干扰方式:有线推荐RS485总线(传输1200米,抗干扰强)或工业以太网(如PROFINET,高速传输);无线选LoRa(低功耗长距离,适合分散点)或5G(高速低延迟,适合实时联动),避免WiFi(易受干扰)。

传输协议需标准化,如Modbus RTU(有线)、MQTT(无线),确保与企业SCADA/ERP系统兼容。数据安全需加密(如AES-128),防止篡改窃取;设CRC校验机制,及时发现错误数据并补发。传输实时性要求:数据更新频率≤1秒,确保异常及时捕捉。

系统校准与日常维护的周期及操作规范

在线系统需定期校准保持准确,遵循“季度校准+临时校准”原则:每季度用标准声源(1kHz、94dB活塞发声器)校准传声器,校准前需置于安静环境(≤40dB)30分钟待灵敏度稳定;设备遇剧烈振动或维修后,立即临时校准。

校准操作需记录日期、标准声源编号、校准前后灵敏度值(如校准前-40dBV/Pa,后-39.5dBV/Pa,误差≤±0.5dB合格)。日常维护:每周检查设备外壳(有无裂缝进水),清理传声器灰尘(干燥软毛刷);每月检查传输线路(绝缘层有无破损),测试传输稳定性;每半年全面检修(如检查电路板焊点、换老化电容)。所有记录需建档,作为数据溯源依据。

异常噪声的报警阈值设定与应急处置规范

报警机制是“警示灯”,阈值需结合法规与实际:职业接触限值方面,Leq,8h设80dB(预警,提醒防控)、85dB(报警,立即干预);瞬时噪声Lmax设115dB(防急性听力损伤)。

报警方式需“现场+远程”:现场设声光报警器(音量≥85dB,红色闪烁),装在噪声源附近和操作室;远程通过短信、APP通知运维人员(含报警时间、位置、噪声值)。

应急处置流程:报警后15分钟内到现场,通过实时数据和历史曲线排查噪声源(如风机噪声从85dB升至95dB,查轴承磨损);确认后采取措施(停机检修、调生产参数),记录处置过程;处置后跟踪监测,确认恢复正常。

监测数据的存储管理与溯源规范

监测数据是合规“证据”,存储与溯源需符法规:存储周期按《环境监测管理办法》保留至少2年,环评或职业健康检查需延至5年;格式用通用型(CSV、JSON),避免自定义格式(防系统升级数据丢失)。

数据溯源需含“五要素”:时间戳(精确到秒)、监测点编号、设备编号、校准记录编号、运维人员编号,确保可追溯(如监管检查时,快速查异常数据的设备校准情况)。查询需支持多维度检索(时间、监测点、噪声源),生成标准化报表(如日报含Leq最值、异常次数及处置)。数据需双备份(云端+本地服务器),防设备故障丢失。

运维与使用人员的能力要求与培训规范

系统有效运行依赖专业人员,能力要求:运维人员需电子/环境监测专业背景,或经40学时培训(含噪声基础、系统操作、校准、故障排查);使用人员(如班组长)需会查实时数据、确认报警。

培训内容包括:噪声法规(GBZ2.1-2019、《环境噪声污染防治法》)、系统原理(传声器灵敏度、传输流程)、操作(启动系统、查历史数据)、校准(标准声源校准步骤)、应急(报警处置)。培训频率每年至少1次,系统升级或法规更新需专项培训。

培训后需考核:实操考校准传声器,理论考法规知识,合格后方可上岗。

相关服务