临床前性能验证中不同操作人员对验证结果的影响研究

临床前性能验证相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

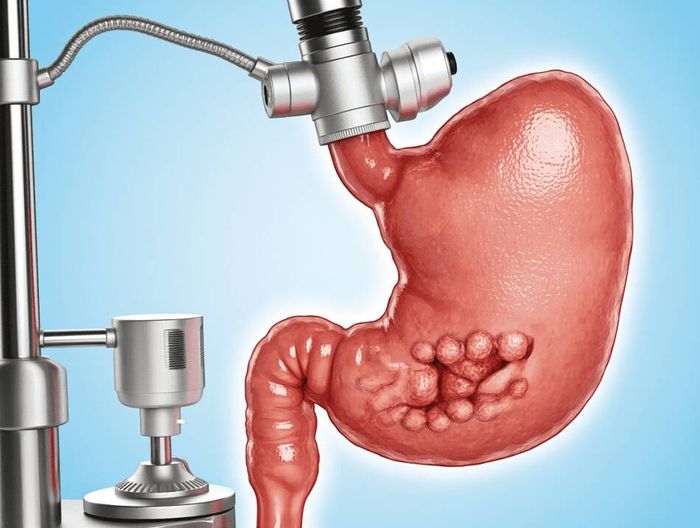

临床前性能验证是医疗器械上市前的核心环节,其结果直接关联产品安全性与有效性的判定。然而,操作人员的个体差异(如技能熟练度、SOP理解偏差、操作习惯)常成为隐藏变量,可能导致验证结果波动甚至失败。本文结合实际试验场景与数据,系统分析不同操作人员对验证结果的影响维度,并提出可落地的控制策略,为企业优化验证流程提供实践参考。

临床前性能验证的核心逻辑与关键指标

临床前性能验证的目标是通过试验证明医疗器械的性能符合注册技术要求,核心指标包括准确性(与参考方法的偏差)、精密度(结果重复性)、线性范围(浓度与信号的线性相关性)、检出限(最低可测浓度)等。这些指标的可靠性高度依赖操作人员的规范操作——即使细微的人为误差,也可能放大为结果的显著偏差。例如,在核酸检测试剂的线性验证中,操作人员若将样本稀释时的移液量多取1μl,可能导致低浓度样本的Ct值提前2个循环,破坏线性拟合度。

以精密度验证为例,行业通常要求同一批样本的批内CV≤5%。若操作人员A严格按照SOP加样(枪头45度角、缓慢吸样),CV值可能稳定在2%;而操作人员B因加样时频繁产生气泡,CV值可能升至6%,直接导致验证不通过。可见,操作人员的操作一致性是验证结果可靠的基础。

操作人员差异的来源与表现形式

操作人员差异的本质是“人”的不确定性,主要来自三个层面:一是技能水平差异,新手对移液器的量程选择、吸样力度控制不熟练,易出现吸样量不准;有经验的员工可能因“经验主义”简化步骤(如省略枪头更换)。二是SOP理解差异,SOP中的“混匀3次”可能被新手执行为“上下颠倒3次”,而老员工可能简化为“摇晃2次”。三是状态波动,疲劳或紧张时,手抖可能导致加样偏差,或因注意力不集中漏记孵育时间。

这些差异的具体表现可落地到操作细节:加样时,有的操作人员习惯枪头垂直插入液面(易吸空气),有的保持45度角(更准确);孵育时,有的严格守时(误差<1分钟),有的凭感觉估算(误差5分钟以上);记录时,有的详细填写每一步参数,有的仅写“完成”二字。

典型试验环节中的操作人员影响场景

在酶联免疫吸附试验(ELISA)中,加样是最易受人为影响的环节。某研究显示,操作人员加样时的气泡率从0%升至5%,会导致OD值的CV从2.1%升至6.3%。例如,操作人员C加样时未排尽枪头气泡,吸样量实际为9μl(规定10μl),导致低浓度样本的OD值偏低,线性R²从0.998降至0.992。

在流式细胞仪样本制备中,匀浆力度直接影响细胞完整性。操作人员D手动匀浆时力度过大,细胞破碎率从5%升至20%,导致阳性细胞比例结果偏低15%;而操作人员E使用标准化匀浆仪(3档速度、10秒),细胞破碎率稳定在3%以内,结果重复性更好。

在qPCR试剂配制中,冰上操作的依从性影响试剂稳定性。操作人员F为节省时间在室温下配液,导致引物二聚体增加,Ct值CV从1.5%升至4.2%;而操作人员G严格在冰上操作,Ct值CV始终保持在1%以内。

操作人员因素对验证数据的量化影响

操作人员的影响可量化为“变异”(结果离散度)与“偏倚”(系统性偏移)。某医疗器械公司的研究显示,3个操作人员做同一批CRP试剂的精密度验证,总CV为5.8%,其中操作人员因素导致的CV为1.7%(占总变异的29%);操作人员A的结果偏倚为+0.5mg/L,原因是他加样时总是多吸0.5μl,导致结果系统性偏高。

另一项关于肿瘤标志物CA125的线性验证研究中,5个操作人员的R²范围为0.985-0.998。其中操作人员H的R²最低(0.985),查因是他在高浓度样本加样时未更换枪头,导致交叉污染(高浓度样本污染低浓度样本),低浓度结果偏高,线性拟合度下降。

量化操作人员影响的常用方法

量化操作人员影响是控制误差的前提,常用方法包括:一是重复性试验,设计“同一操作人员重复10次”(批内)与“5个操作人员各做2次”(批间),比较批内与批间的CV差异——若批内CV为2.2%,批间CV为4.5%,则操作人员因素导致的CV为2.3%。二是方差分析(ANOVA),将总变异分解为操作人员、设备、样本、随机因素,计算各因素的贡献率。某研究中,操作人员因素的贡献率为22%,是第二大变异来源(第一是设备)。三是过程能力分析(CPK),通过CPK值判断操作人员的结果稳定性——CPK≥1.33为优秀,≥1.0为合格,<1.0为需改进。例如,操作人员I的CPK为1.67(优秀),操作人员J的CPK为0.9(不合格),说明J的结果波动大。

控制操作人员影响的实践策略

控制操作人员影响的核心是“将人为因素标准化”。首先,细化SOP至可量化的操作参数:将“加样”步骤明确为“枪头插入液面下2-3mm、按下按钮至第一档、缓慢松开(1秒)、45度角加样、按下按钮至第二档(排尽样本)、停留1秒后提枪”,而非仅写“加样至反应孔”。其次,强化培训与考核:每月开展实操培训(如用电子天平称量加样量,误差<1%为达标),每季度进行理论考核(SOP掌握率100%为达标),未达标者重新培训。

此外,用QC样本监控结果:每次操作带2个浓度的QC样本(低值、高值),若QC结果超出±2SD范围,本次操作无效。例如,操作人员K的QC结果连续3次超范围,查因是他孵育时间少了2分钟,调整后结果恢复正常。最后,引入自动化设备减少人为干预:自动加样仪的加样误差可控制在0.5%以内,远低于人工的1%-3%;自动孵育箱可精确控制时间(误差<10秒),避免人工计时的偏差。但自动化设备需定期校准——若自动加样仪的枪头位置未校准,仍会导致加样误差。

实际案例的启示

某第三方机构的研究:3个操作人员做同一批血糖试剂的线性验证,结果A的R²=0.998(合格),B的R²=0.992(临界),C的R²=0.985(不合格)。查因是C加样时未排尽气泡,导致低浓度样本结果偏高(1.1mmol/L测成1.5mmol/L)。改进措施:SOP中增加“加样前轻弹枪头排气泡”的步骤,对C进行气泡识别培训,重新考核后C的R²升至0.995(合格)。

某医疗器械公司的研究:5个操作人员做ELISA试剂的精密度验证,CV范围3.2%-7.8%。其中2人CV>5%,查因是他们未严格控制孵育时间(有的多孵5分钟,有的少3分钟)。改进措施:在孵育箱上贴计时器,要求记录每批样本的孵育起止时间,调整后所有操作人员的CV均≤4.5%。

相关服务