黄金饰品加工过程中重金属检测的质量控制要点

重金属检测相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

黄金饰品作为兼具装饰性与保值性的消费品,其安全性直接关联消费者健康。加工过程中,原料杂质、工艺器具及化学试剂等均可能引入铅、镉、镍等有害重金属,因此重金属检测的质量控制是保障饰品安全的核心环节。本文围绕黄金饰品加工全流程,从原料筛查、工艺环节管控到检测方法规范等方面,系统梳理重金属检测的质量控制要点,为企业建立科学管控体系提供实操指引。

原料进场的重金属本底筛查

原料是黄金饰品重金属的主要来源,需严格把控进场原料的重金属本底值。企业应要求供应商提供由CMA资质机构出具的重金属检测报告,涵盖铅、镉、镍等元素含量。同时,对每批原料进行批次抽检,抽检比例不低于5%,每批次抽取3-5个代表性样品(每个样品≥5g),从原料锭的顶部、中部、底部等不同部位取样,避免因原料偏析导致结果偏差。

样品需用洁净玛瑙研钵粉碎至200目以下,封存于聚四氟乙烯容器中,标注原料批次、供应商及采样日期。检测优先选用ICP-MS或原子吸收光谱法,若原料中重金属含量超过GB 28480-2012规定(如铅≤0.05%、镉≤0.01%),需直接拒收并要求供应商召回,从源头切断污染。

此外,需建立原料供应商评价体系,对连续3批原料合格的供应商,可降低抽检比例至3%;对出现不合格的供应商,增加抽检比例至10%,直至暂停合作,确保原料质量稳定。

熔金环节的污染防控与实时监测

熔金环节易因器具污染引入重金属,需优先选用高纯度氧化铝坩埚(纯度≥99.9%),避免石墨坩埚中的碳杂质或金属氧化物析出。熔金温度控制在1064℃-1100℃,温度过高会加速原料中杂质元素挥发,增加重金属析出风险;温度过低则可能导致合金未完全熔化,影响后续工艺。

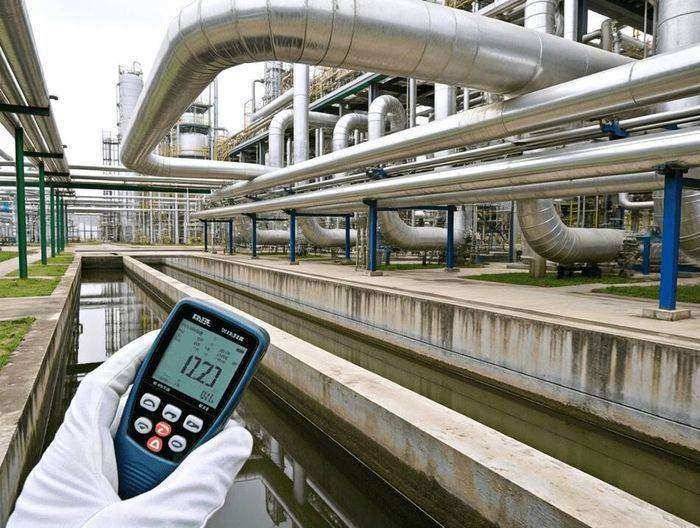

熔金后的合金液需用便携式X射线荧光光谱仪(XRF)快速检测,1-2分钟即可得出重金属含量,便于及时调整合金成分(如添加纯金降低杂质比例)。检测时需取合金液中部样品,避免表面氧化层干扰结果。

熔金设备需每周清理炉腔内壁的氧化物残渣,用无尘布蘸乙醇擦拭,避免残渣累积后混入合金液。同时,熔金所用的镊子、勺子等工具需用纯钛或不锈钢材质,使用前用去离子水清洗,防止工具表面的重金属残留污染合金液。

倒模与执模环节的异物引入控制

倒模用的硅胶模需选择食品级硅胶(符合GB 4806.11-2016),避免劣质硅胶中的镉、铅等添加剂转移至毛坯。钢模表面的镀铬层需定期检查,若出现划痕或脱落,需及时修复或更换,防止钢模基体中的铁、铬污染饰品。

倒模后的毛坯需用去离子水冲洗3次,去除表面残留的硅胶或脱模剂,避免化学物质残留。执模环节用的抛光轮需选用纯羊毛或尼龙材质,避免含金属丝的抛光轮引入杂质;砂纸选用碳化硅材质(不含重金属),每打磨100件饰品更换一次,防止磨损后露出纸基中的重金属。

执模后的饰品需用中性洗涤剂(pH 6-8)与去离子水混合液超声清洗10-15分钟,温度40℃-50℃,去除表面的抛光膏残留。清洗后用去离子水冲洗至中性,避免洗涤剂中的磷或重金属残留。

电镀工艺的重金属限量管控

黄金饰品多采用镀铑工艺提升光泽,需选择无氰镀铑液,降低氰化物与重金属的双重风险。电镀液需每周检测一次重金属含量,若铅含量超过0.05g/L或镍含量超过0.1g/L,需更换电镀液或添加螯合剂去除重金属。

电镀参数控制是关键:镀铑电流密度0.5-1.0A/dm²、时间1-2分钟,避免电流过大导致镀层粗糙,增加重金属析出风险。电镀后的饰品需经“两道清洗”:先用去离子水冲1分钟去除表面电镀液,再用超声洗5分钟去除孔隙残留液。

镀层厚度需用X射线荧光膜厚仪检测,每批抽检10%,确保镀铑层厚度≥0.05μm——过薄易暴露基体,过厚则可能因应力集中导致镀层脱落。电镀废液需用氢氧化钠调节pH至10-11,使重金属离子生成氢氧化物沉淀,达标后排放,避免污染回流。

检测方法的标准化选择与验证

黄金饰品重金属检测需遵循GB 28480-2012与GB/T 38193-2019标准,优先选用ICP-MS法(多元素同时检测,检出限低至0.01mg/kg),或原子吸收光谱法(单元素检测,成本较低)。

方法验证需确保回收率(90%-110%)、精密度(RSD≤5%)与检出限(低于标准限量1/10)达标。例如检测铅时,取1.0mg/L铅标准溶液加入黄金样品,消解后检测回收率需在95%-105%之间。实验室需每年参加一次能力验证(如中国计量院的“首饰重金属检测”项目),确保结果与其他实验室一致。

检测过程需设置空白对照:用去离子水代替样品,按相同步骤消解检测,扣除空白值避免试剂污染。空白值需≤方法检出限1/2,否则需更换优级纯试剂或清洁实验室环境。

设备校准与维护的常态化管理

检测设备需放置在恒温恒湿实验室(20℃±2℃,湿度40%-60%),避免温度波动影响光谱仪稳定性。ICP-MS与原子吸收光谱仪每季度用国家标准物质(如GBW08608金标准液)校准,若校准结果误差超过2%,需调整设备参数(如ICP-MS的雾化器流量)或更换部件(如锥孔)。

日常维护包括清洁设备表面、检查气体管路;每半年一次定期保养:更换ICP-MS雾化器、清洗原子吸收燃烧头、校准电子天平精度。电子天平需每月校准一次,用标准砝码(如100g、500g)验证精度,确保称量误差≤0.1mg。

样品制备的规范性操作

成品样品需从不同部位切割(如镀层与基体各取部分),混合后取1-2g作为代表性样品。用玛瑙研钵粉碎至200目以下,避免金属研钵引入铁、铜杂质。称量样品需用分析天平(精确至0.1mg),称取0.5g置于聚四氟乙烯消解罐中。

消解采用硝酸-盐酸混酸(5:1体积比),微波消解程序:120℃保持5分钟、150℃保持10分钟、180℃保持15分钟,确保样品完全分解。消解后溶液需澄清透明,若有残渣需过滤(0.45μm滤膜)并重新消解。定容用去离子水至50mL,避免蒸馏水含有的杂质影响结果。

数据记录与溯源体系的完善

数据记录需覆盖原料检测、工艺参数(熔金温度、电镀电流)、成品检测全流程,内容包括样品编号、检测日期、设备编号、人员、标准物质编号、结果及判定结论。例如原料记录需标注“批次20231001,供应商XX,铅0.02%,镉0.005%,合格”。

溯源体系需实现“双向追溯”:从成品二维码可查原料批次、加工日期与检测报告;从原料批次可查使用该原料的成品批次。数据需每天备份至本地与云服务器,避免丢失。若成品检测不合格,可通过溯源体系快速定位问题环节——如原料铅超标则召回同批次原料,工艺环节污染则整改对应的熔金或电镀步骤。

相关服务