儿童玩具塑料部件阻燃性能测试厚度要求

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

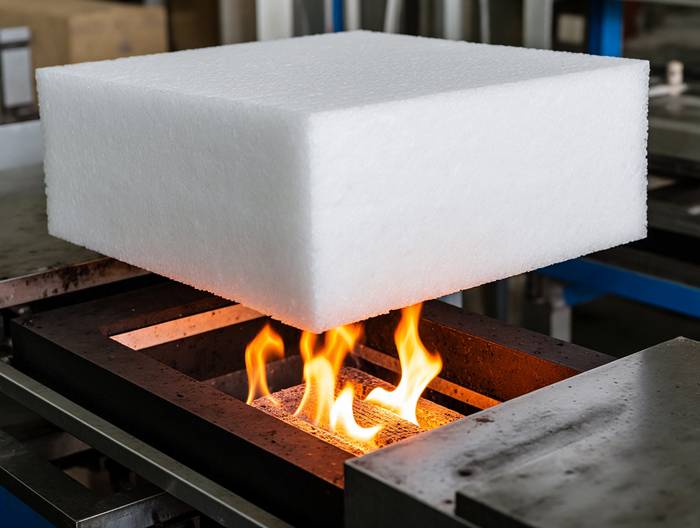

儿童玩具的塑料部件是孩子日常接触的高频物品,其阻燃性能直接关系到使用安全——一旦接触明火或高温,不合格的塑料部件可能快速燃烧,释放有毒烟雾。而在阻燃性能测试中,塑料厚度是核心参数之一:它影响热量传递速度、塑料分解速率及炭层形成能力,不同国家和地区的安全标准对厚度都有明确规定。本文将围绕儿童玩具塑料部件阻燃测试的厚度要求,解析标准细节、样品选取规则及生产中的控制要点。

儿童玩具塑料部件阻燃测试中厚度的核心作用

塑料的阻燃性能与厚度直接相关:更厚的塑料能延缓热量向内部传递,给材料中的阻燃剂更多时间分解,释放阻燃气体(如卤系阻燃剂释放的卤化氢)或形成隔热炭层;而较薄的塑料则易被火焰烧穿,热量快速传导至另一面,加速燃烧蔓延。例如,PP材质的玩具汽车外壳,2mm厚度的样品在垂直燃烧测试中可能10秒内熄灭,而1mm厚度的同款材料可能持续燃烧超过30秒,甚至滴落引燃下方绒布。

对于儿童玩具来说,可触及的塑料部件(如玩具枪的握把、积木的表面)厚度更关键——孩子可能用这些部件接触蜡烛、打火机等火源,薄塑料的燃烧速度更快,更容易造成烫伤或火灾隐患。因此,所有针对儿童玩具的阻燃标准,都将厚度作为测试的前置条件。

国内GB标准中的厚度要求解析

我国儿童玩具安全的核心标准是GB 6675系列,其中GB 6675.2-2014《玩具安全 第2部分:机械与物理性能》明确,塑料部件的阻燃测试需基于“实际使用厚度”。例如,刚性塑料部件(如玩具电话外壳)的最小设计厚度需≥0.8mm,柔性塑料部件(如玩具跳绳手柄套)需≥0.5mm——若产品厚度低于此值,需满足更严格的燃烧等级(火焰移除后3秒内熄灭,无滴落)。

GB标准强调“真实性”:测试样品必须与产品出厂状态一致,企业不得为通过测试刻意加厚。比如某玩具手机的塑料按键设计厚度为0.8mm,若企业用1mm厚的按键代替测试,即使通过,产品仍属不合格。此外,若产品有多个厚度区域(如玩具飞机机翼的主翼1.2mm、翼尖0.8mm),需选取最薄的翼尖部位测试,因为它是最危险的点。

欧盟EN标准中的厚度规定差异

欧盟EN 71-12:2014标准对塑料部件的厚度要求更细分:可触及的塑料部件中,厚度<0.5mm的需满足“快速熄灭”(火焰移除后3秒内熄灭);0.5mm-1mm之间的需通过垂直燃烧测试(燃烧时间≤10秒,无滴落);>1mm的可采用水平燃烧测试(燃烧速度≤75mm/min)。

针对薄型塑料部件(如玩具娃娃的PVC裙边,厚度0.2mm),EN标准要求通过“小火焰测试”:用直径6mm的火焰接触10秒,移除后火焰需立即熄灭,且不能引燃下方脱脂棉。例如某款玩具裙边的PVC薄膜厚度0.2mm,若火焰移除后燃烧超过3秒,或滴落引燃脱脂棉,即不符合要求。

美国ASTM标准中的厚度考量

美国ASTM F963-17标准以“最不利情况”为核心:无论产品设计厚度如何,测试需选“最薄、最易燃烧”的部位。比如刚性塑料部件(如玩具积木)厚度≤3mm的需做垂直燃烧测试;>3mm的可做水平燃烧测试;柔性部件(如玩具跳绳手柄套)厚度<0.25mm的需通过“垂直火焰测试”(火焰移除后5秒内熄灭)。

ASTM还允许“厚度公差”:若产品厚度偏差在±0.1mm以内,视为符合设计;若超过0.1mm(如玩具枪握把设计1.0mm,实际0.85mm),需重新测试。例如某玩具汽车注塑车门,边缘厚度0.9mm、中间1.1mm,测试需用边缘0.9mm的样品——因为边缘是孩子更易接触的部位。

测试样品厚度的选取与制备规则

样品选取需遵循“代表性”原则:必须来自实际产品,不能用平板塑料代替成型部件——注塑、挤出工艺会改变塑料密度和结晶度,影响阻燃性能。比如玩具球的吹塑外壳,密度比平板PP低,若用平板塑料测试,结果可能比实际产品好,但实际产品可能不合格。

其次是“最薄处优先”:产品有多个厚度区域时,选最薄的。比如玩具火车轨道面1.2mm、轨道边0.8mm,测试需用轨道边0.8mm的样品。第三是“厚度均匀性”:样品的厚度变异系数需≤5%(如三个点厚度1.0mm、1.02mm、0.98mm,平均值1.0mm,符合要求)。

制备时需避免损伤:比如玩具汽车车门不能切割成小块,需用非破坏性测厚仪(如超声波);样品不能有毛刺或凹陷,否则会影响燃烧速度——比如玩具积木边缘有毛刺,厚度可能被误判为更薄,导致测试结果偏差。

厚度不均对测试结果的影响及处理

生产中,注塑压力不稳定或模具磨损可能导致厚度不均(如玩具恐龙外壳边缘0.8mm、中间1.5mm)。若用中间1.5mm的样品测试通过,但边缘0.8mm的样品未通过,产品仍不合格。处理方法有两种:一是“分区测试”——对不同厚度区域分别取样,所有区域都需符合标准;二是“优化工艺”——调整注塑压力或更换模具,减少厚度差异。

若厚度不均是设计导致的(如玩具飞机的内部加强筋),需判断是否“可触及”:加强筋在内部,孩子无法接触,即使厚度薄也无需测试;若在外部可触及,则需测试其厚度对应的阻燃性能。

生产中厚度控制对阻燃合规的重要性

企业需从生产环节控制厚度:首先是“模具精度管控”——注塑模具需定期测量型腔厚度,避免磨损导致部件变薄。比如某玩具积木模具使用半年后,型腔从1.5mm磨损至1.3mm,导致积木厚度变薄,阻燃测试失败,需更换模具型腔恢复厚度。

其次是“工艺参数稳定”——挤出塑料带时,需控制温度(PP的挤出温度180℃-220℃)和牵引速度(5m/min-10m/min),若速度过快(如从8m/min提到12m/min),塑料带会从1.0mm变薄至0.8mm,导致阻燃测试失败。

第三是“批次检验”——每批抽取5-10个样品测厚度,若有2个以上低于设计值(如玩具手机按键设计0.8mm,实际0.7mm),整批需重新检验或返工。

厚度测量的正确方法与工具

准确测量需选对工具:刚性平面部件(如玩具积木)用千分尺,精度0.01mm,测三个点取平均;曲面/柔性部件(如玩具球、娃娃头部)用超声波测厚仪,不会压变形;薄型部件(如玩具贴纸、裙边)用激光测厚仪,精度0.001mm,能测0.1mm以下的厚度。

测量时需避开纹路、logo:比如玩具手机按键上有logo,logo处的厚度可能比周围薄,若在此处测量,会误判厚度;对于成型部件,不能破坏结构——比如玩具汽车车门需用非破坏性测厚仪,不能切割测量。

相关服务