儿童睡衣阻燃性能测试尺寸变化要求

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

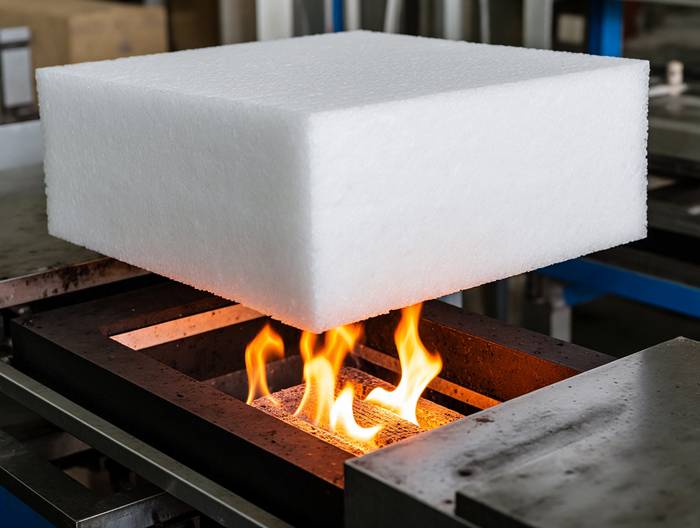

儿童睡衣的阻燃性能是保障儿童安全的核心指标之一,而尺寸变化作为容易被忽视的细节,却直接影响阻燃测试结果的准确性。面料缩水、热收缩等尺寸变化会改变面料的结构参数(如密度、厚度),进而影响火焰传播速率、损毁长度等关键指标——若测试样品未控制尺寸变化,即使实验室结果合格,实际使用后也可能因缩水导致阻燃性能下降。因此,尺寸变化要求是儿童睡衣阻燃测试的重要前置条件,需贯穿生产、测试全流程。

尺寸变化对阻燃测试的影响机制

儿童睡衣的阻燃测试通过评估火焰传播时间、损毁长度等指标判断安全性,而这些指标与面料的结构紧密相关。当面料发生尺寸变化(如缩水),纱线间的空隙会缩小,单位面积重量增加,氧气难以渗透,可能减缓火焰传播;但若尺寸变化导致面料结构松散(如膨胀),则会加速火焰扩散。例如,棉睡衣预洗后缩水5%,面料密度从200g/m²增至210g/m²,原本18cm的损毁长度可能缩短至15cm;若缩水7%,面料更紧密,损毁长度可能进一步缩短,但实际使用中缩水后的面料会更贴身,火焰接触皮肤的风险更高——这种“测试合格、实际不安全”的情况,正是尺寸变化控制的核心痛点。

此外,尺寸变化还会影响接缝稳定性。例如,缝制时拉力过大导致面料拉伸,水洗后收缩,可能使袖口重叠,增加火焰接触面积;领口纽扣因面料缩水松动,火焰易从缝隙进入。因此,尺寸变化不仅影响面料本身的阻燃性能,更可能破坏产品的整体安全结构。

阻燃测试中尺寸变化的标准依据

各国儿童睡衣安全标准均对尺寸变化提出明确要求。中国GB 31701-2015《婴幼儿及儿童纺织产品安全技术规范》规定:测试样品需按GB/T 8629-2017进行5次家庭洗涤(40℃±3℃,无磷洗涤剂)和悬挂干燥,经向、纬向尺寸变化率针织品≤±5%、机织品≤±3%;美国ASTM F1816-20要求样品经1次商业洗涤(60℃±5℃)和滚筒干燥后,尺寸变化率≤±4%;欧盟EN 14878-2007则要求3次家庭洗涤后尺寸变化率≤±5%,且接缝无开裂。

这些标准的逻辑一致:确保测试样品的尺寸状态与消费者实际使用后的状态一致。例如,若企业用未预洗的样品测试,结果合格,但实际使用后缩水5%,面料结构变化可能导致阻燃性能下降——标准通过预洗要求,避免了这种“实验室与实际脱节”的问题。

测试前预处理的尺寸控制要点

预洗是控制尺寸变化的关键步骤,需严格模拟实际使用场景:首先,洗涤剂需符合标准(无磷、无荧光增白剂),避免化学物质破坏面料结构;其次,洗涤温度需精准(40℃±3℃),过高温度会导致面料过度收缩——例如,棉面料用60℃水洗,额外收缩2%,总缩水率从5%增至7%;第三,干燥方式需与标准一致(如棉面料悬挂干燥、化纤面料滚筒干燥)。

预洗后的尺寸测量需规范:选取经向、纬向各3个点,用0.5mm精度钢尺测量,取平均值计算变化率(公式:

(预洗后尺寸-预洗前尺寸)/预洗前尺寸×100%)。例如,某针织睡衣衣长预洗前60cm,预洗后57cm,变化率-5%(缩水5%),符合GB 31701要求;若预洗后56cm,变化率-6.7%,则需重新调整生产工艺。

不同面料的尺寸变化特性与应对

面料材质决定尺寸变化特性,需针对性调整策略:

1、棉面料:棉纤维吸湿膨胀是缩水主因,未预缩的棉面料预洗后变化率可达8-10%。应对:机械预缩(通过预缩机让纱线预先适应吸湿状态)或化学预缩(树脂整理剂限制纤维膨胀)。例如,某棉睡衣经机械预缩后,变化率从9%降至4.5%。

2、化纤面料:聚酯纤维等合成纤维吸湿率低(0.4-0.5%),预洗后变化率≤2%,但高温易热收缩。应对:热定形(180℃加热30秒固定分子链)或控制干燥温度≤60℃。

3、混纺面料:如棉涤混纺(65%棉+35%涤),变化率3-6%。应对:增加涤纶含量(如50%)或抗缩水整理。例如,某混纺睡衣将涤纶含量从35%增至50%,变化率从5.8%降至4.2%。

生产环节的尺寸稳定性控制

尺寸控制需贯穿生产全流程:

裁剪:根据预缩率调整尺寸——棉面料预缩率5%,衣长裁剪尺寸需比成品大5%(如成品60cm,裁剪63cm)。

缝制:用弹性适中的聚酯线(断裂伸长率30%),避免拉力过大拉伸面料;针距控制在10cm12针,防止局部收缩。

后整理:抗缩水整理(聚乙二醇或液氨整理)——某棉睡衣经液氨整理后,变化率从7%降至3.5%,且保持透气性。

检验:每批面料检测预洗后的尺寸变化率,合格后再生产。

测试现场的尺寸误差控制

测试现场的微小误差可能影响结果:

样品制备:从成品随机抽3件,每件取2块150mm×300mm试样,尺寸误差≤1mm——若试样宽度148mm,可能导致损毁长度增加2-3cm。

测试过程:用10N拉力固定试样,避免拉伸或收缩;火焰高度(40mm)、接触时间(10秒)需准确,防止局部过热引发额外收缩。

测试后评估:测量损毁区域尺寸——某试样损毁长度22cm,但宽度从150mm收缩至145mm,说明热稳定性不足,需提高热定形温度。

常见的尺寸控制误区

误区一:“未预洗样品测试合格就行”——某企业用未预洗样品测试损毁长度19cm(合格),预洗后缩水5%,损毁长度增至26cm(超标),最终被召回。

误区二:“过度依赖后整理”——某企业用大量树脂整理剂降低缩水率,但透气性从1000mm/s降至500mm/s,影响舒适性。

误区三:“忽视消费者洗涤条件”——某企业按40℃预洗控制变化率5%,但消费者用60℃水洗后,变化率增至7%,导致阻燃性能不达标。因此,生产中需考虑更严格的洗涤条件(如7次预洗或60℃水洗)。

相关服务