电子线路板阻燃性能测试需要注意什么

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

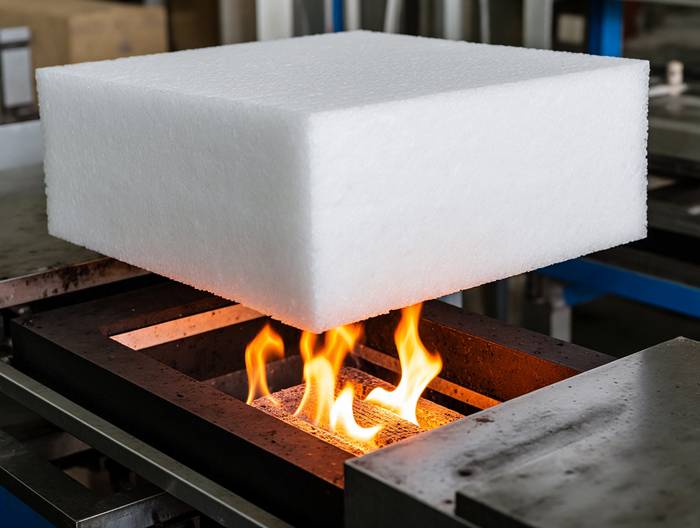

电子线路板(PCB)作为电子设备的核心载体,其阻燃性能直接关系到设备的安全可靠性。在消费电子、工业控制、航空航天等领域,PCB一旦发生火灾,可能引发连锁反应,造成严重财产损失甚至人员伤亡。因此,阻燃性能测试是PCB研发、生产及认证中的关键环节。但测试过程中,从样品制备到操作细节的任何疏漏,都可能导致结果偏差,影响对产品安全性的判断。本文将围绕电子线路板阻燃性能测试的关键注意事项展开,帮助测试人员规避误区,确保结果的准确性与可靠性。

样品制备的规范性是测试准确性的基础

电子线路板的样品制备需严格遵循测试标准的要求。首先是尺寸要求:不同标准对样品尺寸有明确规定,如UL94标准中,垂直燃烧测试的样品通常为127mm×12.7mm×(0.4-3.2)mm,水平燃烧测试则为127mm×12.7mm×(0.8-3.2)mm。若样品尺寸偏差过大,会直接影响火焰与样品的接触面积,导致燃烧时间或滴落物情况异常。

其次是样品的完整性:制备过程中需避免样品表面划伤、弯折或铜箔脱落。例如,阻焊层若有破损,会使基材直接暴露在火焰下,加速燃烧;铜箔厚度不均则可能导致热量传递不平衡,影响燃烧速率。因此,制备时应使用专用切割工具(如金刚石锯片),并保持样品边缘光滑无毛刺。

此外,样品的数量也需满足要求。多数标准要求测试至少5个平行试样,以减少个体差异带来的误差。例如,IEC 60695-11-5标准规定,每个测试条件下需测试10个试样,确保结果的统计有效性。

还需注意样品的标识:每个试样需标记唯一编号,记录其在原PCB上的位置(如表层、内层、靠近边缘或中心),避免混淆不同位置的试样,因为PCB不同区域的铜箔分布、阻焊层厚度可能存在差异,影响阻燃性能。

测试标准的选择需匹配应用场景与认证要求

电子线路板的阻燃测试标准众多,不同标准的测试方法、评判指标差异较大,需根据产品的应用场景与目标市场选择。例如,消费电子领域常用UL94标准(美国保险商实验室标准),其将阻燃等级分为V0、V1、V2、HB等,重点评估样品的燃烧时间、滴落物引燃能力;工业与军用领域则更多采用IEC 60695标准(国际电工委员会标准),涵盖更广泛的燃烧场景,如针焰测试(模拟小火焰引燃)、灼热丝测试(模拟过热元件引燃)。

需注意的是,同一产品可能需要满足多个标准的要求。例如,出口欧洲的PCB需符合IEC 60695-11-10(针焰测试,评估小火焰下的引燃性)与IEC 60695-11-20(灼热丝测试,评估过热元件的引燃性),而出口美国则需通过UL94的垂直燃烧测试(评估大火焰下的阻燃性)。若混淆标准,可能导致测试结果无法满足认证要求,延误产品上市时间。

此外,标准的版本更新也需关注。例如,UL94-2023版对滴落物的判定更严格,要求滴落物不得引燃下方300mm处的棉花(旧版为150mm);IEC 60695-2021版则增加了对样品预处理的要求。测试前需确认使用最新版本的标准,避免因标准过时导致结果无效。

对于定制化PCB(如高频PCB、柔性PCB),若现有标准未覆盖,需与客户协商制定专用测试方案,明确样品尺寸、测试条件、评判指标等,确保测试结果与实际使用需求一致。

测试环境的严格控制是结果可靠的前提

环境因素(如温度、湿度、气压、气流)会显著影响电子线路板的阻燃性能。例如,高湿度环境下,PCB基材(如环氧树脂)会吸收水分,降低材料的热稳定性,导致燃烧时间延长;温度过低则可能使材料变脆,影响滴落物的状态(如从韧性滴落变为脆性断裂)。因此,测试前需将样品置于标准环境中预处理:通常要求温度23±2℃、相对湿度50±5%,预处理时间至少24小时,使样品达到湿度平衡。

测试过程中的环境也需稳定。例如,燃烧测试时,实验室需保持无明显气流(风速≤0.2m/s),避免火焰被吹歪,影响火焰与样品的接触位置。若实验室有通风设备,需关闭通风或使用防风罩,确保火焰形状规则。

气压的影响也需考虑。在高海拔地区(如海拔1000m以上),大气压力降低会导致火焰温度下降(约每升高1000m,火焰温度降低30-50℃),燃烧速率变慢。因此,高海拔地区的测试需对火焰温度进行校准(如增加燃烧时间或提高燃气压力),或根据标准要求调整测试参数,确保结果与低海拔地区一致。

对于湿热环境下使用的PCB(如户外设备),测试时可模拟实际环境(如温度40℃、湿度90%),直接在该环境下进行测试,更真实反映产品在使用中的阻燃性能。

测试设备的校准与维护需贯穿全程

阻燃测试设备的关键参数(如燃烧器火焰高度、火焰温度、计时器精度、棉花位置)需定期校准。例如,UL94标准要求:燃烧器的火焰高度为20mm±2mm(用标尺测量火焰顶端到燃烧器喷嘴的距离);火焰温度在距离燃烧器顶端10mm处需达到950℃±50℃(用热电偶测量);计时器的精度需≤0.1秒。若火焰高度过高,会导致样品接受的热量过多,燃烧时间延长;温度过低则可能无法点燃样品,导致结果误判。

燃烧器的燃气种类与压力也需符合要求。多数标准使用甲烷(纯度≥99%)或丙烷(纯度≥98%)作为燃料,燃气压力需稳定在规定范围(如0.1MPa±0.01MPa)。若燃气压力波动,会导致火焰大小不稳定,影响测试重复性。例如,燃气压力从0.1MPa降至0.08MPa,火焰高度可能从20mm降至15mm,导致样品燃烧时间缩短30%以上。

设备的维护同样重要。例如,燃烧器的喷嘴易被燃气中的杂质(如硫化物)堵塞,导致火焰形状不规则(如分叉或歪斜),需每周清理一次;计时器需每月校准一次,确保时间误差不超过0.1秒;测试用的棉花需使用干燥、无杂质的医用棉花(重量约0.1g),每次测试前需更换新的棉花,避免旧棉花因受潮或污染(如沾有之前的滴落物)影响结果。

对于自动测试设备(如自动火焰施加系统),需定期检查机械手臂的位置精度,确保火焰施加的位置误差≤1mm,避免因位置偏差导致测试结果不一致。

测试过程的操作细节需严谨执行

测试过程中,火焰施加的时间与位置需严格遵循标准。例如,UL94垂直燃烧测试中,火焰需施加在样品下端10mm处(距离样品底端的距离),持续10秒,移开火焰后立即启动计时器,记录燃烧时间;若火焰施加位置过高(如15mm处),会导致样品下端未充分受热,燃烧时间缩短;施加时间过长(如12秒)则可能使样品过度燃烧,影响等级判定(如本应达到V0级的样品因燃烧时间过长降至V1级)。

样品的放置方式也需准确。例如,水平燃烧测试中,样品需水平固定在支架上,与水平面夹角不超过5°;垂直燃烧测试则需垂直悬挂(与垂线夹角≤2°),样品下端距离下方棉花的高度为300mm±10mm。若样品倾斜,会导致火焰蔓延方向改变(如从垂直向上变为斜向蔓延),滴落物的轨迹偏移,影响滴落物是否引燃棉花的判断。

测试人员的观察与记录需客观、准确。例如,燃烧时间需从火焰移开的瞬间开始计时,直到火焰完全熄灭(无可见火焰);滴落物是否引燃棉花需在滴落物接触棉花后的10秒内观察(若棉花被引燃,需记录引燃时间);燃烧过程中样品的变形(如弯曲、收缩)、开裂、冒烟情况也需详细记录,这些信息有助于后续分析材料的阻燃机制(如是否因热膨胀导致阻焊层脱落)。

对于燃烧过程中的异常情况(如样品突然碎裂、火焰突然增大),需立即停止测试,记录异常原因(如样品内部有气泡、燃气压力突然升高),并重新测试新的试样,避免异常情况影响结果。

样品预处理需模拟实际使用环境

电子线路板在实际使用中会经历热老化、湿热老化、机械应力、化学腐蚀等环境,这些因素会降低材料的阻燃性能(如环氧树脂的交联度下降、阻焊层的附着力降低)。因此,测试前需对样品进行预处理,模拟实际使用状态,使测试结果更具参考价值。

常见的预处理方式包括:热老化(将样品置于125℃烘箱中168小时,模拟长期高温使用)、湿热老化(将样品置于40℃、90%湿度环境中96小时,模拟潮湿环境)、机械老化(将样品弯曲100次,模拟柔性PCB的折叠使用)、化学老化(将样品浸泡在电解液中24小时,模拟电化学腐蚀)。预处理后的样品需在标准环境中恢复24小时,再进行测试,避免预处理后的温度或湿度影响结果。

预处理的条件需根据产品的使用场景确定。例如,汽车PCB需进行热老化(150℃、240小时)和振动老化(频率10-1000Hz,加速度10g),模拟发动机舱的高温与振动环境;手机PCB需进行湿热老化(45℃、95%湿度、168小时)和跌落老化(从1m高度跌落10次),模拟日常使用中的潮湿与冲击。

需注意的是,预处理后的样品可能出现外观变化(如变黄、翘曲、阻焊层脱落),这些变化需记录在测试报告中,因为外观变化往往与阻燃性能下降相关(如阻焊层脱落会使基材暴露,加速燃烧)。

对于新研发的PCB材料(如生物基环氧树脂、纳米阻燃剂),可进行多轮预处理(如热老化+湿热老化),测试其在极端环境下的阻燃性能,评估材料的耐用性。

材料组成的差异需重点关注

电子线路板的阻燃性能由基材、阻焊层、铜箔、粘结剂等材料共同决定,测试时需考虑这些材料的影响:

1、基材:常见的PCB基材有FR-4(环氧树脂+玻璃纤维,UL94 V0级)、CEM-1(纸基+环氧树脂,UL94 V1级)、聚酰亚胺(PI,UL94 V0级,适用于高温环境)。不同基材的热分解温度、阻燃机制不同(如FR-4通过释放溴化氢气体阻燃,PI通过形成炭层阻燃),测试方法需匹配基材特性(如PI的燃烧温度更高,需延长火焰施加时间)。

2、阻焊层:阻焊层(如环氧树脂、丙烯酸树脂)的厚度(通常10-50μm)、阻燃等级(如UL94 V0级)会影响阻燃性能。厚阻焊层能更好地保护基材,延缓燃烧;阻燃型阻焊层(添加氢氧化铝、氢氧化镁)能增强整体阻燃性能。测试时需注意阻焊层的完整性(如是否有漏印、起泡),因为阻焊层破损会导致基材直接暴露。

3、铜箔:铜箔的厚度(通常18-70μm)与分布(如密集的铜箔线路会加速热量传递,降低燃烧速率;稀疏的铜箔则相反)会影响阻燃性能。例如,厚铜箔(70μm)的PCB比薄铜箔(18μm)的PCB燃烧时间短20-30%,因为厚铜箔能更快将热量导走,降低基材的温度。

4、其他材料:粘结剂(如酚醛树脂)、填充剂(如滑石粉)的阻燃性能也需考虑。例如,填充剂含量过高(超过30%)会降低基材的热稳定性,导致燃烧速率加快。

测试时需记录样品的材料组成(如基材类型、阻焊层厚度、铜箔厚度),便于分析不同材料对阻燃性能的影响,为优化PCB设计提供依据(如将厚铜箔用于高热区域,提高阻燃性能)。

相关服务