电线电缆保护管阻燃性能测试环刚度要求

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

电线电缆保护管是电力、通信线路安全运行的“防护铠甲”,其性能直接关系到电缆能否免受外力挤压、高温火灾等威胁。在众多性能指标中,阻燃性能与环刚度是两大核心——阻燃性能决定了保护管在火灾场景下是否会助长火势、引发二次灾害;环刚度则决定了保护管能否抵抗环向压力、保持截面形状,避免挤压电缆。两者协同作用,才能真正实现对电线电缆的有效保护。

电线电缆保护管的核心性能维度

电线电缆在运行中可能面临两类风险:一是内部故障(如过载、短路)引发的高温,二是外部环境(如埋地土壤压力、车辆碾压)带来的机械挤压。保护管的阻燃性能针对第一类风险——若保护管易燃烧,不仅无法阻挡火焰蔓延,还可能释放有毒烟雾,加剧火灾危害;环刚度则针对第二类风险——若保护管环向抗压能力不足,受压力后会变形甚至碎裂,直接挤压电缆绝缘层,导致线路短路或中断。

例如,埋地在车行道下的保护管,既要承受土壤的静压力,又要承受车辆的动荷载,环刚度不足会导致管道扁塌;而敷设在高层建筑电气竖井内的保护管,一旦发生火灾,阻燃性能差的管材会迅速燃烧,引燃周围线缆,扩大火灾范围。因此,阻燃与环刚度是保护管“安全属性”的两大基石。

阻燃性能测试的标准与流程

国内针对电线电缆保护管的阻燃性能测试,主要依据GB/T 2408《塑料燃烧性能的测定 水平法和垂直法》、GB/T 10798《热塑性塑料管材 通用壁厚表》及行业标准(如GB/T 19472.1《埋地用聚乙烯(PE)结构壁管道系统 第1部分:聚乙烯双壁波纹管材》)。不同标准对应不同的测试方法与指标。

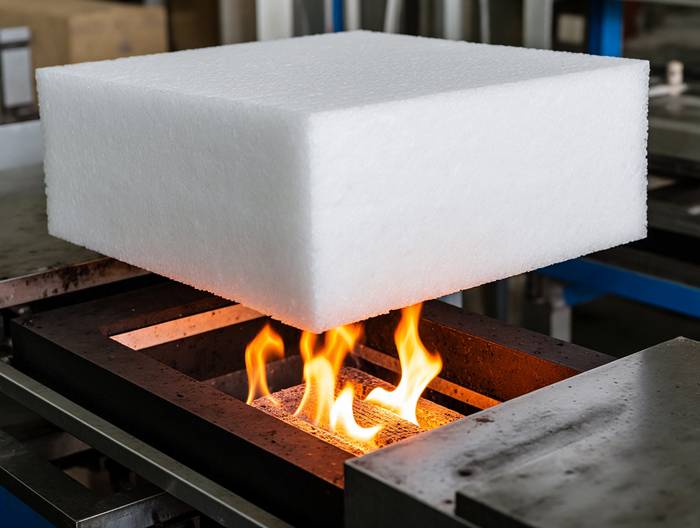

常用的测试方法有三种:一是氧指数法(GB/T 2406),通过测定材料维持燃烧所需的最低氧浓度(氧指数,OI)来评价阻燃性,一般电线电缆保护管要求OI≥32%(埋地场景)或≥35%(室内高风险场景);二是水平燃烧法,将试样水平放置,点火10秒后观察火焰蔓延速率,要求燃烧速率≤10mm/min;三是垂直燃烧法,试样垂直悬挂,点火后观察自熄时间及滴落物是否引燃下方棉花,要求自熄时间≤3秒、无引燃滴落物。

测试前需注意样品状态调节:试样需在23℃±2℃、相对湿度50%±5%的环境中放置24小时以上,确保材料性能稳定。例如,若试样含水分,会导致燃烧速率变慢,误判阻燃性能;若温度过低,材料脆性增加,可能影响滴落物观察结果。

阻燃性能测试的关键细节

垂直燃烧法中的“滴落物引燃”是容易被忽视的细节——有些材料燃烧时会滴落熔融物,若这些滴落物能引燃下方100mm处的脱脂棉,说明会引发二次火灾,即使自熄时间达标,也不符合阻燃要求。例如,普通PVC-U管燃烧时会滴落,而添加了防滴落剂的PVC-U管,滴落物会迅速凝固,不会引燃棉花。

另外,样品尺寸也会影响测试结果:水平燃烧法要求试样长度为125mm±5mm、宽度13mm±0.5mm、厚度3mm±0.2mm;垂直燃烧法试样长度为150mm±5mm。若试样厚度过薄,燃烧时热量易扩散,火焰蔓延速率会偏低,导致测试结果偏优;若厚度过厚,燃烧速率会变慢,但实际使用中厚壁管的阻燃性能更可靠。

环刚度的定义与物理意义

环刚度(Ring Stiffness)是衡量管道环向抗压能力的指标,单位为kN/m²,计算公式为:S = (0.0186 + 0.025×(d/D)³) × F/(L×y),其中d为管道内径,D为外径,F为施加的荷载,L为试样长度,y为径向变形量。简单来说,环刚度越高,管道抵抗变形的能力越强。

其物理意义可通过实际场景理解:当埋地管道受到土壤压力时,环刚度高的管道会保持圆形截面,确保电缆有足够的空间;而环刚度低的管道会被压成椭圆形,若变形量超过内径的5%,会挤压电缆绝缘层,导致线路短路或中断。例如,SN8级别的管道(环刚度≥8kN/m²),在承受8kN/m²的压力时,径向变形量≤内径的5%,完全满足埋地要求。

环刚度的分级与应用场景对应

国内标准GB/T 9647《热塑性塑料管材 环刚度的测定》将环刚度分为四个等级:SN2(≥2kN/m²)、SN4(≥4kN/m²)、SN8(≥8kN/m²)、SN16(≥16kN/m²)。不同应用场景对环刚度的要求差异显著:

——架空敷设:保护管仅承受自身重量及轻微风荷载,选择SN2或SN4即可,例如穿墙体的PVC-U管;

——埋地非车行道:土壤静压力约0.1-0.3MPa,选择SN4或SN8,例如小区绿化带下的PE双壁波纹管;

——埋地车行道:需承受车辆动荷载(约0.5-1.0MPa),选择SN8或SN16,例如城市主干道下的PVC-U实壁管;

——特殊场景(地铁、核电站):荷载大且安全要求高,选择SN16及以上,例如地铁隧道内的玻璃钢复合管。

环刚度测试的标准方法

环刚度测试的核心流程依据GB/T 9647执行,具体步骤如下:

首先是试样制备:取3根长度为300mm±10mm的管材,两端用切割机切割平整,确保无毛刺或斜口——若两端不平整,测试时荷载会集中在某一侧,导致结果偏差。

然后是状态调节:将试样置于23℃±2℃、相对湿度50%±5%的环境中24小时,消除加工残余应力。例如,刚生产的PE管内部有应力,直接测试会导致环刚度值偏低10%-15%。

最后是加载测试:将试样水平放在环刚度试验机的平行平板之间,以5mm/min的速率匀速加压,直到试样径向变形量达到内径的5%(或破裂),记录此时的荷载F。代入公式计算每个试样的环刚度,取3个试样的平均值作为最终结果——若某一试样结果与平均值偏差超过10%,需重新测试。

阻燃与环刚度的协同设计案例

某地铁项目需使用高阻燃、高环刚度的保护管,最终选择“阻燃玻璃钢复合管”:基体采用阻燃酚醛树脂(氧指数≥40%),增强层用无碱玻璃纤维(含量≥60%),产品环刚度达到SN24,阻燃性能通过垂直燃烧法(自熄时间≤2秒,无滴落物引燃)。

该设计的关键是“树脂与纤维的协同”:酚醛树脂本身难燃,且燃烧时释放的烟雾少;玻璃纤维增强层显著提高了环向抗压能力,即使承受地铁列车的振动荷载,管道也不会变形。实际测试中,该管在8kN/m²荷载下变形量仅1.2%,完全满足地铁的要求。

另一案例是小区埋地PE保护管:采用“硅烷交联PE+氢氧化镁”体系,硅烷交联提高了PE的弹性模量(环刚度从SN4提升至SN8),氢氧化镁(添加量45%)提供阻燃性能(氧指数35%)。测试显示,该管既通过了垂直燃烧法,又满足埋地车行道的环刚度要求,成本仅比普通PE管高15%,性价比突出。

相关服务