电线电缆接头阻燃性能测试密封要求

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

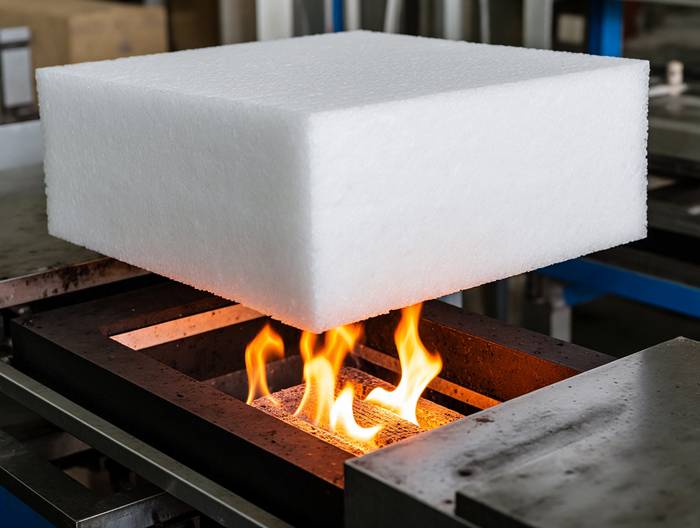

电线电缆接头作为线路连接的关键部件,其阻燃性能直接关系到电气系统的火灾防控能力。在阻燃性能测试中,密封要求是确保测试结果准确性与可靠性的核心环节——若密封失效,外部火焰易窜入接头内部引发延燃,或导致测试环境(如温度、氧气浓度)失控,使测试数据偏离实际。因此,明确密封要求、规范密封操作,是保证接头阻燃测试有效性的前提。本文将围绕密封的作用、标准要求、材料选型、结构设计及操作细节展开,系统梳理电线电缆接头阻燃性能测试中的密封要点。

电线电缆接头阻燃测试中密封的核心作用

在阻燃性能测试中,密封的首要作用是构建“隔离屏障”——阻止测试火焰从接头的缝隙、孔隙处侵入内部导体或绝缘层。若密封失效,火焰会直接接触接头内部的易燃材料(如绝缘护套),导致延燃现象,使测试结果误判为“不阻燃”。

其次,密封能保持测试环境的稳定性。阻燃测试通常需要控制环境温度、氧气浓度等参数,密封不佳会导致外部空气流入,改变局部氧气浓度,影响火焰的燃烧状态。例如,在垂直燃烧测试中,密封不良会使上升的热气流携带外部氧气进入接头区域,加剧火焰蔓延,导致测试结果偏严。

此外,密封还能防止测试过程中产生的熔融滴落物泄漏。部分阻燃测试要求收集滴落物以评估其引燃风险,若密封失效,滴落物可能从缝隙中漏出,无法准确统计滴落量,影响测试结论的客观性。

主流标准体系中的密封要求梳理

目前国内及国际主流的电线电缆阻燃测试标准中,均对密封要求有明确规定。以GB/T 18380(等效IEC 60332)为例,标准要求接头的密封区域需覆盖“导体连接部位、绝缘恢复部位及外护套连接处”,确保这些关键区域无间隙。

IEC 60332-3-24(成束电缆燃烧测试)进一步规定,密封材料需能承受测试过程中的高温(通常≥750℃),且在测试期间不能发生熔化、开裂或失去密封性能。同时,标准要求密封后的接头需承受10kPa~20kPa的内部压力,确保无气体泄漏。

针对矿物绝缘电缆接头,GB/T 13033.1补充要求,密封材料需与矿物绝缘层(如氧化镁)兼容,避免发生化学反应导致绝缘性能下降,同时密封结构需防止水分渗入——氧化镁吸潮会降低绝缘电阻,影响测试结果的真实性。

密封材料的性能要求与选型逻辑

密封材料的性能直接决定密封效果,其核心要求包括三点:一是自身具有良好的阻燃性能,不能在测试中成为新的引燃源;二是具备优异的耐温性,能在测试火焰的高温环境下保持结构完整性;三是具有足够的弹性与压缩变形能力,确保与接头表面紧密贴合,填充微小缝隙。

常用的密封材料中,硅橡胶(耐温-60℃~250℃)适用于中低温阻燃测试,但在超过300℃的环境下会逐渐失去弹性;氟橡胶(耐温-20℃~300℃)的耐温性与阻燃性更优,适用于高温阻燃测试;而聚四氟乙烯(PTFE)虽耐温性好(长期使用温度≤260℃),但弹性较差,需配合压缩结构使用。

选型时需结合测试标准的温度要求与接头类型:例如,用于IEC 60332-1-2单根电缆阻燃测试的接头,可选择硅橡胶密封;而用于IEC 60332-3-24成束电缆测试的接头,需选用氟橡胶或改性硅橡胶材料——这类材料能在750℃火焰中保持15分钟以上的密封性能。

密封结构设计的关键要点

密封结构的设计需以“无间隙、无薄弱点”为核心目标。首先,结构需与接头的几何形状完全适配——例如,对于螺纹连接的接头,需采用螺纹密封结构(如聚四氟乙烯生料带+耐高温密封胶),确保螺纹间的缝隙被完全填充;对于圆柱形接头,需采用压缩式密封结构(如O型圈+压盖),通过轴向压力使O型圈变形,填充接头与外壳间的间隙。

其次,结构需具备“冗余设计”——例如,在关键密封区域设置双重密封(如内层O型圈+外层密封胶),避免单一密封失效导致整体泄漏。同时,密封结构需便于安装与拆卸,避免因安装困难导致的密封损坏——例如,采用快装式压盖替代传统螺栓压盖,可减少安装时间与材料损耗。

此外,结构需考虑接头的热膨胀特性:电线电缆接头在测试中会因高温发生热膨胀,密封结构需具备一定的弹性余量,避免因膨胀导致密封材料被挤压破裂。例如,采用波纹状密封垫替代平垫,可吸收热膨胀带来的10%~15%变形量,保持密封性能稳定。

测试过程中密封操作的实施细节

密封操作前需对接头表面进行预处理:清除表面的油污、灰尘或氧化层,确保密封材料与接头表面的紧密贴合。例如,用无水乙醇擦拭金属接头表面(去除油污),用800目砂纸打磨塑料接头表面(增加粗糙度),提高密封材料的附着力。

安装密封材料时需遵循“先固定、后密封”的顺序:先将接头的导体连接部位固定牢固(如拧紧接线端子至规定扭矩),再安装密封材料——例如,对于O型圈密封结构,需先将O型圈放入密封槽(确保无扭曲),再用扭矩扳手以10N·m~15N·m的力度拧紧压盖,确保O型圈均匀变形(变形量控制在30%~40%);对于密封胶密封结构,需先涂抹一层0.5mm厚的胶层,待其初步固化(10~15分钟)后再涂抹第二层,避免气泡产生。

密封完成后需进行有效性检查:常用方法包括气压测试(向接头内部通入0.1MPa的压缩空气,用肥皂水涂抹密封区域,观察是否有气泡)或可视化检查(用内窥镜检查密封区域是否有缝隙)。若发现泄漏,需重新调整密封材料或结构——例如,若O型圈泄漏,需更换尺寸匹配的O型圈;若密封胶泄漏,需增加胶层厚度并延长固化时间。

密封失效的常见诱因及规避策略

密封失效的常见原因包括材料老化——密封材料长期存放(超过12个月)会发生硫化或降解,失去弹性,导致密封性能下降。规避方法是定期检查材料的外观(如是否开裂、变硬),并根据材料保质期(通常为18个月)及时更换——例如,将密封材料存放在阴凉干燥处(温度≤25℃,湿度≤60%),可延长保质期6~12个月。

安装不当也是常见诱因:例如,O型圈安装时被接头的尖锐边缘划破,或压盖拧紧力度不均导致O型圈局部变形。规避策略是在安装前检查接头表面是否有毛刺(用手触摸确认无刺痛感),并用O型圈安装棒(塑料材质)安装O型圈,避免划破;拧紧压盖时采用对角交替的方式(如先拧左上,再拧右下,再拧右上,最后拧左下),确保力度均匀。

结构设计缺陷同样会导致密封失效:例如,密封槽尺寸与O型圈不匹配(如槽宽过大导致O型圈无法充分变形),或密封区域存在尖角导致材料磨损。规避方法是在设计阶段进行模拟验证(如用有限元分析软件模拟密封结构的变形情况),确保密封结构与材料的适配性;并用原型进行测试验证——例如,制作1:1原型,进行高温密封测试(750℃,15分钟),检查是否有泄漏。

相关服务