纺织品阻燃性能测试洗涤次数对结果影响

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

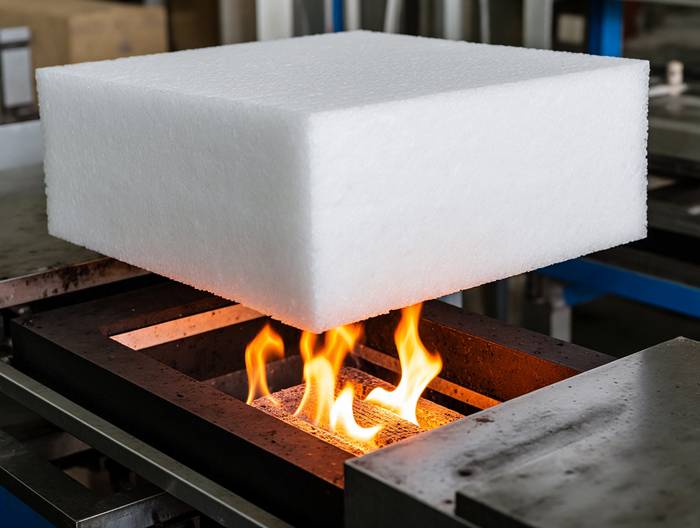

纺织品的阻燃性能是保障穿着、装饰及产业用纺织品安全的核心指标之一,而实际使用中频繁洗涤会逐步改变其阻燃特性。测试中洗涤次数的设定并非随意,而是直接关联整理剂的留存率、纤维结构的变化及最终阻燃效果的稳定性。本文聚焦洗涤次数对阻燃性能测试结果的影响机制,结合整理剂类型、纤维特性及测试标准,拆解其中的关键逻辑,为企业产品开发与测试条件选择提供参考。

洗涤对阻燃整理剂的迁移与流失机制

纺织品的阻燃功能多由阻燃整理剂赋予,其在纤维上的固着状态直接决定了洗涤后的留存率。物理吸附型整理剂(如早期的硼砂-硼酸体系)依赖弱相互作用附着于纤维表面,洗涤时的机械摩擦(如洗衣机滚筒的搅拌)会快速破坏这种结合,导致整理剂随洗涤液流失。例如,某款非耐久阻燃棉织物,经1次标准机洗后,表面整理剂残留量仅为初始的65%,阻燃性能(如垂直燃烧的续燃时间)从2秒延长至8秒。

化学键合型整理剂(如反应型有机磷系或氮系化合物)通过与纤维分子形成共价键,结合强度更高,但长期洗涤仍可能因纤维表面的微损伤而逐步脱落。以棉纤维为例,其分子链上的羟基可与整理剂的活性基团反应,但洗涤中的碱性洗涤剂(如肥皂)会缓慢水解纤维表面的酯键,导致整理剂分子断裂。一款采用耐久阻燃整理的棉制工装,洗涤20次后,极限氧指数(LOI)从34%降至30%,虽仍符合标准要求,但已接近临界值。

此外,整理剂的分布状态也会影响流失速度。若整理剂仅集中在纤维表面,洗涤时易被直接冲刷;而通过浸轧-焙烘工艺渗透至纤维内部的整理剂,流失速度会显著减慢——例如,某款聚酯织物采用轧烘焙工艺引入阻燃单体,洗涤15次后整理剂留存率仍达70%,远高于表面喷涂的同类产品。

洗涤工艺参数与次数的协同影响

洗涤次数并非唯一变量,水温、洗涤剂类型及机械力等参数会与次数协同作用,放大对阻燃性能的影响。水温升高会加速整理剂的溶解:某款棉织物在40℃洗涤5次后,LOI从32%降至28%;而在60℃下洗涤相同次数,LOI仅为25%,因高温破坏了整理剂与纤维的氢键结合。

洗涤剂的pH值也至关重要。碱性洗涤剂(如洗衣粉,pH≈10)会乳化整理剂中的疏水成分,使其更易被水带走;而中性洗涤剂(pH≈7)对整理剂的破坏较小。例如,某款锦纶阻燃织物用碱性洗涤剂洗涤5次后,垂直燃烧的阴燃时间从1秒延长至5秒;用中性洗涤剂洗涤则仅延长至2秒。

机械力的差异同样不可忽视。波轮洗衣机的搅拌力强于滚筒洗衣机,会加剧整理剂的物理脱落:某款棉制窗帘用波轮洗衣机洗涤3次后,阻燃性能降至不合格;而用滚筒洗衣机洗涤相同次数,仍符合要求。此外,漂洗次数越多,残留的整理剂越少——漂洗3次比漂洗1次多带走约15%的整理剂,直接导致阻燃性能下降。

纤维基质特性对洗涤影响的放大效应

纤维本身的结构与吸湿性会显著影响洗涤后的阻燃性能变化。棉纤维是亲水性纤维,分子链上的羟基易吸附水分,洗涤时水分渗入纤维内部,会稀释整理剂并加速其扩散流失。例如,棉织物的吸湿性可达8%~10%,洗涤5次后整理剂流失率约为40%;而聚酯纤维吸湿性仅0.4%,相同洗涤次数下流失率仅为20%。

纤维的多孔性也会影响整理剂的留存。羊毛纤维的鳞片结构形成多孔表面,整理剂易渗入孔隙,但洗涤时的机械摩擦会打开鳞片,导致整理剂溢出。某款羊毛阻燃围巾,洗涤4次后,鳞片张开率从初始的10%升至35%,整理剂流失率达50%,阻燃性能显著下降。

合成纤维的结晶度则决定了整理剂的固着稳定性。高结晶度的聚酯纤维(结晶度约50%)结构紧密,整理剂难以渗透,但一旦通过共聚法引入阻燃单体(如间苯二甲酸二甲酯-5-磺酸钠),整理剂会均匀分布在纤维内部,洗涤次数对其影响极小——某款共聚型阻燃聚酯织物,洗涤50次后,LOI仍保持在32%,与初始值几乎一致。

测试标准中洗涤次数的设定逻辑

不同国家与地区的测试标准对洗涤次数有明确规定,其依据是纺织品的预期使用场景。例如,中国国家标准GB 8965.1-2023《防护服装 阻燃防护 第1部分:阻燃服》要求,工装类纺织品需经20次标准洗涤后测试,因工装的正常穿着周期内会经历频繁洗涤;而GB 18401-2010《国家纺织产品基本安全技术规范》中,儿童服装的阻燃测试仅需1次洗涤,因儿童服装的穿着周期较短,洗涤次数相对较少。

国际标准ISO 105-C06《纺织品 色牢度试验 C06部分:耐家庭和商业洗涤色牢度》中的“程序A”(温和洗涤)对应5次洗涤,模拟普通服装的日常洗涤频率;“程序C”(强力洗涤)对应10次洗涤,模拟产业用纺织品(如酒店布草)的高频洗涤。美国ASTM D6413-20《Standard Test Method for Flame Resistance of Textiles》则根据产品类型设定洗涤次数:婴儿睡袋需经5次洗涤,而消防服需经50次洗涤,因消防服的使用环境更严苛,需保障长期阻燃性能。

标准中的洗涤次数并非“越高越严”,而是匹配实际使用场景。例如,一次性阻燃纺织品(如手术铺单)无需进行洗涤测试,因这类产品不会重复使用;而户外服装需经10次洗涤测试,因户外服装常暴露在脏污环境中,洗涤频率较高。

实际应用中洗涤次数的选择策略

企业在产品开发与测试时,需根据目标市场与使用场景选择对应的洗涤次数,避免测试条件与实际脱节。例如,面向儿童市场的阻燃睡衣,应选择GB 18401-2010中的1次洗涤测试,因儿童睡衣的穿着周期短,家长常频繁更换;而面向工业市场的阻燃围裙,需选择GB 8965.1-2023中的20次洗涤测试,因工人会长期穿着并频繁洗涤。

若产品定位为“耐久阻燃”,则需选择更高的洗涤次数测试。例如,某品牌推出的“终身阻燃”衬衫,采用共聚型阻燃纤维,测试时选择50次洗涤,结果显示LOI仍保持在30%以上,符合耐久阻燃的宣称。

此外,企业需关注洗涤次数与成本的平衡。过高的洗涤次数测试会增加成本(如多次洗涤的人工与设备费用),而过低的测试次数则可能导致产品在实际使用中提前失效。例如,某企业为降低成本,将某款工装的测试洗涤次数从20次减至10次,结果该产品在市场上因洗涤5次后阻燃性能下降被投诉,反而增加了售后成本。

相关服务