纺织品阻燃性能测试水洗后等级变化分析

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

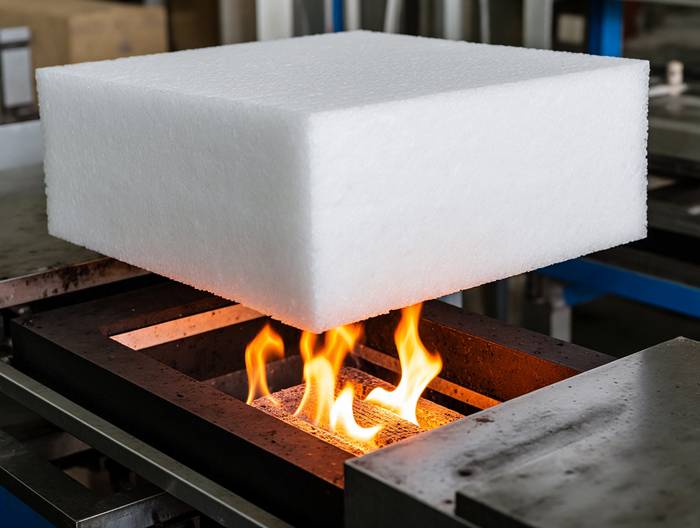

纺织品阻燃性能是保障公共安全的关键指标,广泛应用于服装、家居装饰、交通工具内饰等领域。然而,日常使用中的水洗操作会通过物理摩擦、化学降解等方式改变阻燃剂的存在状态,进而影响阻燃等级——这一变化直接关系到产品的实际安全效能与合规性。本文从机制、材料、工艺、条件等维度,系统分析水洗后纺织品阻燃等级的变化规律,为企业优化产品设计与测试提供参考。

纺织品阻燃性能的基础:等级划分与测试标准

阻燃纺织品的等级划分基于具体的测试标准,不同国家和地区的标准体系略有差异,但核心均围绕燃烧速度、续燃时间、阴燃时间、损毁面积等指标。以国内常见的GB 8965.1-2023《防护服装 阻燃服》为例,将阻燃性能分为B1(难燃)、B2(可燃)两个等级,要求B1级织物续燃时间≤5s、阴燃时间≤5s、损毁面积≤100cm²;而国际标准ISO 11925-2则采用“是否通过”的判定方式,侧重火焰传播速率。

测试方法的一致性是等级判定的前提。例如,水洗后的阻燃性能测试需遵循GB/T 8629-2017《纺织品 试验用家庭洗涤和干燥程序》的规定,模拟日常水洗的机械作用与洗涤剂使用,确保测试结果能反映实际使用场景。若未按标准流程操作,如自行提高水温或增加揉搓力度,会导致等级变化数据偏离真实情况。

需要注意的是,不同应用场景的标准对水洗稳定性要求不同。例如,消防服等专业防护服装需满足水洗50次后仍达标,而家居窗帘布通常要求水洗10次后保持等级——这种差异源于产品的使用频率与安全优先级。

水洗对纺织品阻燃性能的物理影响机制

水洗过程中的机械摩擦是导致阻燃性能下降的直接物理因素。当织物在洗衣机内旋转、揉搓时,表面的阻燃涂层易因摩擦脱落,尤其是采用涂层工艺的产品,如PVC涂层阻燃布,水洗3次后涂层可能出现开裂或剥离,暴露底层未整理的纤维,燃烧时火焰迅速蔓延。

纤维结构的破坏也会影响阻燃效果。例如,棉织物水洗后会因纤维溶胀与收缩导致结构疏松,燃烧时氧气更易渗入,加速火焰传播。而涤纶等合成纤维虽不易溶胀,但反复水洗可能导致纤维表面起毛,毛绒部分因比表面积大,更容易被点燃,进而引发整体燃烧速度加快。

织物的尺寸变化同样不可忽视。部分阻燃纺织品水洗后会收缩,导致测试时的试样尺寸不符合标准要求——例如,原本1m×1m的试样收缩至0.9m×0.9m,损毁面积的计算会因此偏差,间接影响等级判定。这种物理变化虽不直接降低阻燃剂含量,却会干扰测试结果的准确性。

水洗引发的化学作用:阻燃剂的流失与降解

阻燃剂的流失是水洗后等级变化的核心化学原因。对于采用“吸附型”整理的织物(如棉织物用磷酸酯类阻燃剂),阻燃剂仅通过氢键或范德华力与纤维结合,水洗时易被洗涤剂分子置换,随污水流失。研究数据显示,棉织物水洗5次后,磷酸酯类阻燃剂的保留率仅约60%,直接导致续燃时间从3s延长至8s,等级从B1降至B2。

温度与pH值的变化会加速阻燃剂的降解。例如,卤系阻燃剂(如十溴二苯乙烷)在碱性条件下(洗涤剂pH>9)易发生水解,生成无阻燃活性的溴化氢与苯乙烷衍生物;磷系阻燃剂(如红磷)在高温(>60℃)下会氧化为磷酸,失去抑制自由基链式反应的能力。

部分阻燃剂还会与洗涤剂成分发生化学反应。例如,含氮阻燃剂(如三聚氰胺)会与洗涤剂中的表面活性剂(如LAS)结合,形成不溶于水的复合物,沉积在织物表面——这种复合物不仅无阻燃效果,还可能因热分解释放有毒气体,反而降低安全性能。

不同织物类型的水洗后等级变化差异

天然纤维与合成纤维的阻燃性能稳定性差异显著。棉、麻等天然纤维因亲水性强,阻燃剂更易溶于水而流失,水洗5次后B1级棉织物的损毁面积通常从80cm²扩大至150cm²,超出B1级的限值;而涤纶、锦纶等合成纤维的阻燃剂多采用“共聚型”或“共混型”工艺(如将阻燃单体引入聚酯分子链),与纤维结合更牢固,水洗10次后阻燃剂保留率仍可达85%以上,等级保持稳定。

混纺织物的变化规律介于两者之间。例如,棉涤(60/40)混纺织物,棉纤维的亲水性导致部分阻燃剂流失,而涤纶纤维的稳定性则减缓整体下降速度——水洗5次后,续燃时间从4s延长至6s,刚好处于B1级的临界值(≤5s为B1,>5s为B2),需严格控制水洗条件才能维持等级。

蛋白质纤维(如羊毛)的情况较为特殊。羊毛本身具有一定的阻燃性(含氮量高,燃烧时会形成炭层),但经化学整理后的羊毛织物,水洗时阻燃剂的流失会破坏原有炭层的完整性。例如,羊毛地毯经硼酸锌整理后,水洗3次后炭层厚度从0.5mm减至0.2mm,无法有效隔绝氧气,燃烧速度加快。

阻燃整理工艺对水洗稳定性的影响

浸轧焙烘工艺是提高水洗稳定性的常用方法。该工艺将阻燃剂配成溶液,通过浸轧使阻燃剂渗透到纤维内部,再经高温焙烘让阻燃剂与纤维发生化学反应(如与棉纤维的羟基交联),形成“锚定”结构。例如,棉织物用磷酸酯类阻燃剂经浸轧焙烘后,水洗10次的阻燃剂保留率可达75%,续燃时间仍≤5s;而采用涂层工艺的同类型织物,水洗5次后保留率仅50%,续燃时间延长至9s。

交联剂的使用能进一步增强结合牢度。例如,在浸轧液中添加三聚氰胺甲醛树脂,可使阻燃剂与纤维形成三维交联网络,减少水洗时的流失。实验表明,添加5%交联剂的棉织物,水洗20次后仍能达到B1级,而未添加的仅能维持10次。

溶胶-凝胶法是近年来发展的新型工艺,通过在纤维表面形成无机硅氧烷薄膜,将阻燃剂包裹其中。这种薄膜具有良好的耐水性与机械强度,水洗20次后阻燃剂保留率仍可达90%以上——但该工艺成本较高,目前主要应用于高端防护服装。

水洗条件的变量控制:温度、次数与洗涤剂选择

水温是影响等级变化的关键变量。研究表明,水温从40℃升至60℃,棉织物的阻燃剂流失率从50%增至70%,因高温加速了阻燃剂的水解与扩散。例如,某棉制阻燃工作服在40℃水洗5次后仍保持B1级,而60℃水洗5次后直接降至B2级。因此,企业在产品说明书中通常会明确“不可高温水洗”的要求,以延长使用寿命。

水洗次数与等级变化呈正相关。以涤纶阻燃窗帘布为例,水洗1次后阻燃剂保留率95%,等级无变化;水洗5次后保留率85%,续燃时间从2s延长至4s(仍符合B1级);水洗10次后保留率75%,续燃时间延长至6s(降至B2级)。这种线性变化规律为企业制定“水洗次数限值”提供了依据——例如,标注“建议水洗不超过10次”以确保安全。

洗涤剂的pH值与成分直接影响阻燃剂稳定性。碱性洗涤剂(如洗衣粉,pH=10-12)会破坏阻燃剂与纤维的结合键,加速流失;中性洗涤剂(如洗衣液,pH=7-8)对结合键的影响较小。例如,用洗衣粉水洗棉织物5次,阻燃剂保留率55%;而用中性洗衣液水洗5次,保留率可达70%。因此,建议消费者使用中性洗涤剂清洗阻燃纺织品。

实际测试中的常见问题与数据解读

水洗后的样品干燥不充分是测试中常见的误差源。若样品含水分,燃烧时水分蒸发会吸收热量,导致续燃时间缩短、损毁面积减小,误判为“等级未下降”。正确的做法是将水洗后的样品在标准环境(温度20±2℃,湿度65±5%)下放置24h,确保完全干燥后再测试。

环境条件的波动会干扰测试结果。例如,测试时湿度从50%升至70%,棉织物的吸湿率从8%增至15%,燃烧时水分蒸发延缓了火焰传播,导致续燃时间从6s缩短至4s——这种“假阳性”结果会误导企业对产品水洗稳定性的判断。因此,测试实验室需配备恒温恒湿箱,严格控制环境条件。

数据的重复性是验证可靠性的关键。若同一批样品水洗后测试的续燃时间差异超过2s(如样品1为5s,样品2为7s),说明测试过程存在变量未控制(如摩擦力度不一致、洗涤剂用量不同),需重新测试。只有当3次平行测试的结果变异系数≤10%时,数据才具有参考价值。

相关服务