加气混凝土建筑材料力学性能测试中的干缩与力学性能关系

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

加气混凝土因轻质、保温、环保等特点广泛应用于建筑工程,但干缩变形是其关键缺陷之一,直接影响力学性能与结构耐久性。在力学性能测试中,干缩与抗压强度、抗拉强度等指标的关联研究,是优化材料配方、指导施工应用的核心依据。本文结合测试方法与实际数据,系统解析干缩过程对加气混凝土力学性能的影响机制,为材料研发与工程实践提供具体参考。

加气混凝土干缩的成因与测试标准

加气混凝土的干缩主要源于水分蒸发引发的体积收缩,具体分为三个阶段:初始阶段是毛细孔内自由水的快速蒸发,导致孔壁收缩;中期是吸附水从凝胶体表面脱附,引起凝胶结构收缩;后期是化学结合水的缓慢释放,收缩速率显著降低。干缩的根本原因是材料内部孔隙结构的水分损失,孔隙率越高、连通孔隙越多,干缩越明显。

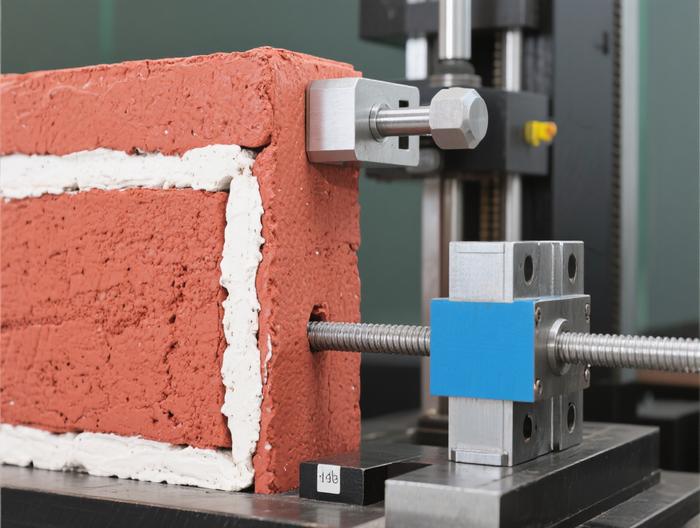

目前国内干缩测试遵循GB/T 11972-2015《加气混凝土性能试验方法》,试件尺寸为40mm×40mm×160mm,需先经标准养护(温度20±2℃、相对湿度≥95%)28天,再转入干缩试验环境(温度20±2℃、相对湿度60±5%)。测试时用比长仪测量试件长度变化,干缩值计算公式为:S=(L0-Lt)/L0×1000(S为干缩值,单位‰;L0为初始长度;Lt为t时刻长度)。

干缩对加气混凝土抗压强度的非线性影响

抗压强度是加气混凝土最核心的力学指标,干缩对其影响呈现“前期快速下降、后期趋缓”的非线性特征。早期干缩(前28天)以毛细孔水蒸发为主,水分损失导致孔壁压力失衡,形成大量微裂纹,降低有效受力面积。例如某B05级加气混凝土,标准养护28天抗压强度为3.5MPa,干缩14天后(干缩值0.5‰)降至3.1MPa,干缩28天后(0.8‰)降至2.8MPa,下降幅度达20%。

后期干缩(28天后)则以凝胶孔水扩散为主,收缩速率减慢至0.01‰/天以下,此时微裂纹扩展停滞,材料内部水化反应持续进行,凝胶体填充部分孔隙,抗压强度下降趋缓。如上述试件干缩60天后(干缩值1.2‰),抗压强度仅降至2.6MPa,较28天仅下降7%。数据表明,干缩值与抗压强度的关系可用指数函数拟合:fcu=3.5e^(-0.2S)(fcu为抗压强度,单位MPa;S为干缩值,单位‰),R²=0.94,非线性相关性显著。

干缩对抗拉强度的敏感影响机制

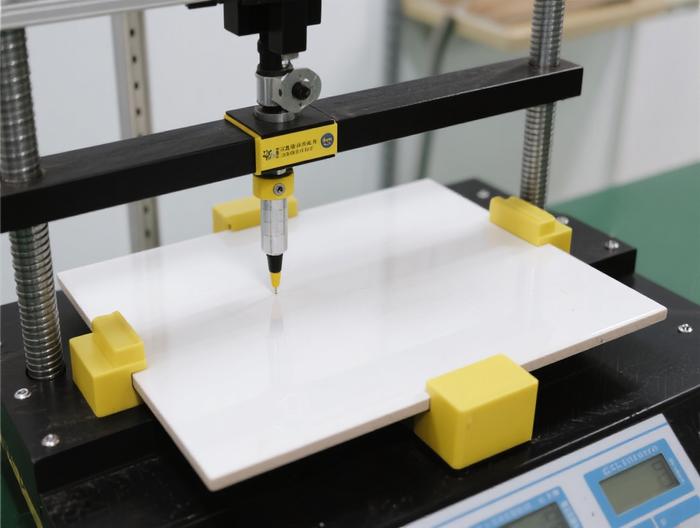

抗拉强度是加气混凝土的“短板”指标(通常仅为抗压强度的1/10~1/15),对干缩更为敏感。这是因为抗拉破坏主要沿砂浆-骨料界面或水泥石内部的微裂纹扩展,而干缩会降低界面粘结力,增加裂纹数量。例如某批加气混凝土,初始劈裂抗拉强度为0.35MPa,干缩0.5‰时降至0.28MPa(下降20%),干缩1.0‰时降至0.21MPa(下降40%),干缩1.5‰时降至0.15MPa(下降57%),下降幅度远超抗压强度。

测试中观察到,干缩后的试件在劈裂抗拉试验中,破坏面的微裂纹宽度从初始的10μm增至50μm以上,且裂纹沿发气形成的孔隙边缘扩展,说明干缩加剧了界面缺陷。此外,干缩导致的不均匀收缩会产生拉应力,当拉应力超过材料的抗拉强度时,会引发“自发裂纹”,进一步降低抗拉性能。例如在相对湿度50%的环境中,干缩7天的试件表面会出现0.1mm宽的裂纹,其抗拉强度较无裂纹试件低30%。

干缩与弹性模量的协同变化规律

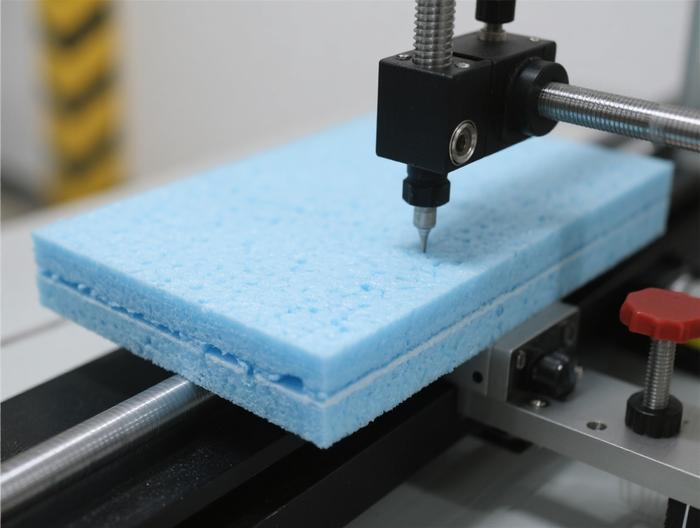

弹性模量反映材料抵抗变形的能力,与干缩的关系直接关联结构的变形控制。干缩会增加材料的孔隙率(尤其是连通孔隙),降低密实度,从而导致弹性模量下降。例如某B06级加气混凝土,初始弹性模量为1.6×10³MPa,干缩0.6‰时降至1.3×10³MPa,干缩1.2‰时降至1.0×10³MPa,线性拟合方程为E=1600-500S(E为弹性模量,单位MPa;S为干缩值,单位‰),R²=0.92,线性相关性较好。

弹性模量的下降会加剧结构的变形,例如在墙体施工中,弹性模量降低20%,相同荷载下的变形会增加25%。因此,工程中需控制干缩值在1.0‰以内,可将弹性模量保持在1.2×10³MPa以上,满足墙体抗裂的变形要求。

干缩速率对力学性能的差异化影响

干缩速率是影响力学性能的关键因素,快速干缩(如环境湿度<60%、风速>0.5m/s)会导致表面水分蒸发快,内部水分来不及补充,形成“表面收缩应力”,引发表面开裂和内部微裂纹。例如同一批试件,A组放在相对湿度50%、风速1m/s的环境中,7天干缩值0.7‰,抗压强度3.0MPa;B组放在相对湿度70%、风速0.2m/s的环境中,7天干缩值0.3‰,抗压强度3.8MPa,A组抗压强度较B组低21%。

慢速干缩则允许内部水分缓慢迁移,收缩更均匀,微裂纹更少。例如在养护棚中采用“逐步降湿”法(第1周湿度80%,第2周70%,第3周60%),干缩21天后干缩值0.6‰,抗压强度3.2MPa,较快速干缩组高7%。因此,工程中需控制干缩速率在0.05‰/天以内,避免快速收缩导致的力学性能下降。

配合比对干缩与力学性能关系的调节作用

配合比调整是平衡干缩与力学性能的核心手段。例如水泥用量:增加水泥用量可提高抗压强度,但会增加凝胶孔数量,加剧干缩。如水泥用量从140kg/m³增至180kg/m³,抗压强度从3.0MPa增至3.8MPa(提高27%),但干缩值从0.7‰增至1.0‰(增加43%)。因此,水泥用量需控制在150~170kg/m³,以实现“强度提升>干缩加剧”的效果。

粉煤灰取代率是另一个关键参数:粉煤灰的火山灰反应慢,早期水化少,可减少毛细孔水损失,降低干缩。例如粉煤灰取代30%水泥时,干缩值从1.0‰降至0.7‰(减少30%),抗压强度从3.8MPa降至3.5MPa(仅下降8%),整体性能更优。此外,加入减水剂可减少用水量,降低毛细孔数量,例如聚羧酸减水剂用量0.2%时,用水量从200kg/m³降至180kg/m³,干缩值从0.9‰降至0.6‰,抗压强度从3.2MPa增至3.4MPa,实现“干缩减少、强度提升”的双重效果。

相关服务