塑料管材建筑材料力学性能测试中的环刚度测试技术要点分析

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

塑料管材作为建筑给排水、市政管网的核心材料,其抗压性能直接影响工程可靠性。环刚度作为衡量塑料管材承受外部压力的关键力学指标,是判定管材是否符合设计要求的重要依据。然而,环刚度测试受试样制备、设备操作、环境控制等多环节影响,若技术要点把控不当,易导致测试结果偏差,甚至误导工程应用。本文围绕塑料管材环刚度测试的核心环节,详细解析各步骤的技术要点与实操规范。

环刚度的基本概念与测试标准依据

环刚度是塑料管材在径向压力下,单位长度抵抗变形的能力,单位为kN/m²,直接反映管材抗压性能——数值越大,管材越能承受土壤、车辆等外部压力。在建筑工程中,环刚度是管材选型的核心参数:如埋地排水管需根据覆土厚度选择环刚度≥8kN/m²的产品,而室内给水管因压力较小,可选用环刚度较低的型号。

国内环刚度测试的主要依据是GB/T 9647-2015《热塑性塑料管材环刚度的测定》,该标准明确了测试原理(通过平行平板加载测量变形)、试样要求(长度、端面精度)及结果计算方法。测试人员需严格遵循标准,比如“径向变形取管径5%”的规定,是基于塑料弹性变形特性制定的——若变形过大进入塑性阶段,无法反映管材真实抗压能力。

试样制备的精准化操作要点

试样制备是误差的主要来源,需精准把控。首先,试样需从管材直管段截取,避开接口、印刷标记或有划痕、气泡的部位——这些位置材料性能不均,会导致结果异常。截取长度需符合200mm±10mm,若管材直径≥630mm,可缩短至100mm,但需在报告中说明。

截取工具优先选用专用管材切割机,切割时固定管材避免倾斜。切割后用120-200目砂纸打磨端面,确保端面垂直于轴线(垂直度偏差≤1°),无毛刺——端面不平整会导致加载时应力集中,试样提前破裂。

平行试样需至少3个,若结果偏差超10%,需加做2个。试样需编号并检查缺陷,如有裂纹、孔洞需更换。制备完成后,试样需放置在干燥处,避免受潮或阳光直射。

测试设备的校准与调试要求

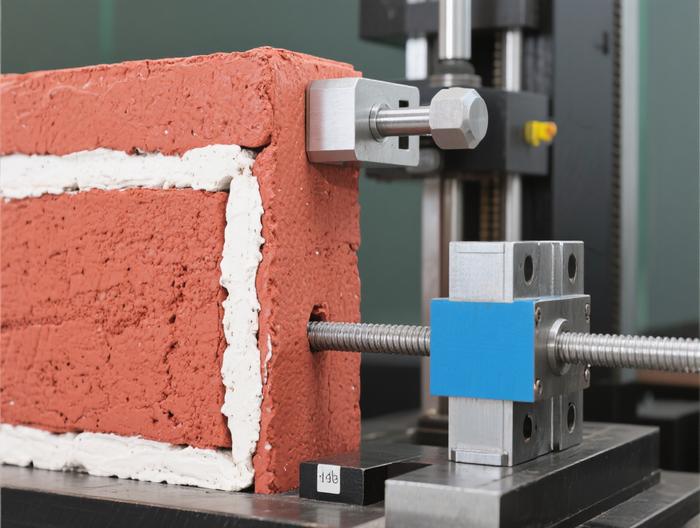

环刚度试验机需定期校准:力传感器每年送计量机构溯源,位移传感器每半年用标准量块核查(精度≥0.5级)。测试前调试平板平行度——用标准直角尺和塞尺检查,间隙超0.2mm需调整螺丝至平行。

调整平板间距:根据试样直径,设为管径的1.1-1.2倍,确保试样居中心。验证加载速度:空载运行1分钟,位移需在5mm±1mm内,偏差大则调整速度参数。

设备需接地,避免电磁干扰影响传感器读数。测试前需开机预热30分钟,确保系统稳定。

加载流程的规范控制细节

加载前将试样放平板中心,调整间距至试样刚好接触(力值归零)。启动试验机,按5mm/min速度加载。过程中观察变形:若试样凹陷、裂纹或破裂,立即停载并记录数据;未破裂则在变形达管径5%时停载(如200mm管径试样变形10mm)。

加载速度需恒定——过快会使力值偏大,过慢易蠕变导致力值偏小。严禁加载中调整速度,需用程序控制。若试样偏移需停载重放,避免单侧受力。

加载完成后缓慢卸载,防止试样弹性弹出。卸载后检查试样破损情况,记录破损位置(如中部、端部),辅助分析结果合理性。

环境条件的严格管控要点

塑料对温度敏感,测试环境需控温23℃±2℃、湿度50%±10%。试样需提前24小时放测试环境中状态调节,冬季从室外带入需延长至48小时,确保内部温度均匀。

用温湿度计实时监测,若温度偏离需开空调调节,待稳定后再测试。避免试样受阳光直射或风吹,防止表面温度波动。

若用恒温恒湿箱,需提前30分钟开机调至标准条件,放入试样后关闭箱门,避免开门影响环境。

数据处理的科学性原则

同步采集力值与位移(每秒≥10组数据),用标准公式计算:S=(0.0186+0.025×y/d)×F/(L×y)(S环刚度,F力值,L试样长度,y变形,d管径)。计算时注意单位转换:如200mm长度转0.2m,10mm变形转0.01m。

异常值处理:若某试样结果与平均值偏差超%,需查原因(如试样缺陷、加载偏移),剔除后加做试样。有效试样取平均值,保留两位小数。

测试报告需包含试样编号、设备校准号、环境条件、计算过程及异常说明,确保结果可追溯。

相关服务