建筑材料力学性能测试中应力应变曲线的特征参数解读

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

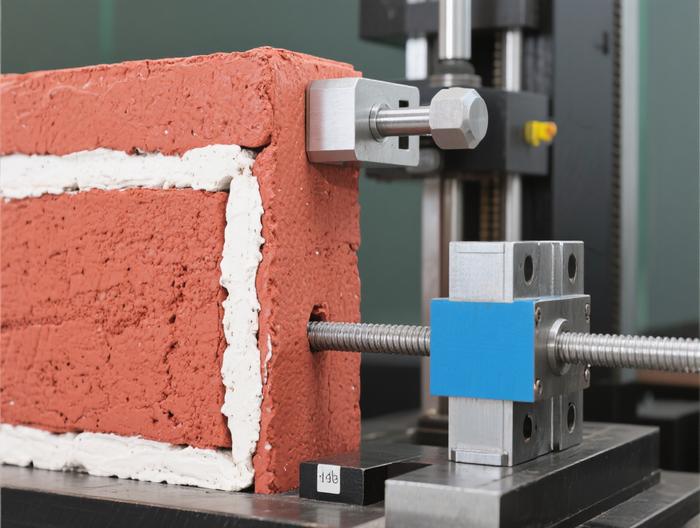

应力应变曲线是建筑材料力学性能测试的核心成果,直观呈现材料在单向受力(拉伸、压缩等)中应力与应变的动态关系。通过解读曲线中的比例极限、弹性模量、屈服强度等特征参数,可准确评估材料的刚度、强度与变形能力,为建筑结构设计、材料选型提供关键依据——比如钢材的屈服平台、混凝土的峰值应力,直接决定结构的变形模式与破坏预警性,是材料测试与应用的基础。

比例极限:线性弹性阶段的临界标识

比例极限(σp)是材料应力与应变保持线性弹性关系的最大应力,此时变形完全可逆——卸载后应变可恢复。对于低碳钢这类符合胡克定律的材料,比例极限是曲线线性段的终点;而混凝土等非线性弹性材料,比例极限通常取切线模量(某点切线斜率)或割线模量(原点至该点斜率)对应的应力,因其一阶导数随应变增加逐渐减小。

例如,低碳钢的比例极限约300-350MPa,超过后曲线开始弯曲,进入非线性弹性阶段——应力增速变慢,应变增速变快,但卸载后仍能恢复大部分应变。混凝土的比例极限更模糊,通常取应变0.0005(0.05%)对应的应力,约为抗压强度的30%-40%。

工程中,比例极限是“弹性设计”的红线:若构件工作应力控制在比例极限内,可保证变形可逆,避免塑性损伤累积。比如建筑幕墙的铝合金龙骨,工作应力需低于比例极限(150-200MPa),防止长期荷载下出现塑性变形导致面板开裂。

弹性模量:材料抗变形能力的量化指标

弹性模量(E)是比例极限内应力与应变的比值(E=σ/ε),单位GPa,是材料“刚度”的核心指标——模量越大,材料越“刚”,相同应力下变形越小。普通碳素钢E≈200GPa,C30混凝土≈30GPa,铝合金≈70GPa。

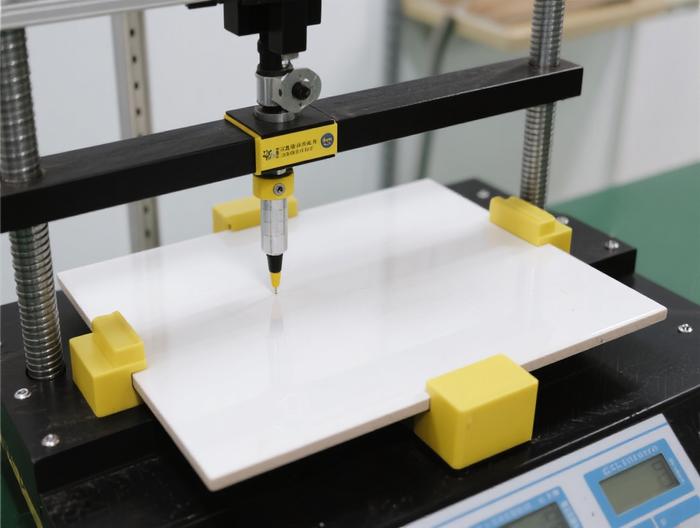

弹性模量测试需严格控制在比例极限内,用引伸计或电阻应变片测量微小应变,保证精度。比如金属拉伸试验,引伸计精度需达0.001mm;混凝土抗压试验,应变片需贴牢,避免测量误差导致模量偏差。

结构设计中,弹性模量直接影响变形计算:高层框架柱用E=200GPa的钢材,侧向变形比E=70GPa的铝合金小3倍;混凝土楼板挠度计算,需以E为基础结合配筋率算裂缝宽度——若E取值偏小,会高估挠度导致配筋过多。

弹性模量是材料固有属性,不受试样尺寸、加载速度影响(温度湿度变化除外)。比如10mm与20mm的HRB400钢筋,E均为200GPa;加载速度从1mm/min提至10mm/min,E仍稳定。

屈服强度:塑性变形起始的关键阈值

屈服强度是材料开始塑性变形的临界应力,标志弹性阶段向塑性阶段过渡。有明显屈服的材料(如低碳钢)会出现“屈服平台”:上屈服点(σsu)是屈服期最大应力,受加载速度影响大;下屈服点(σsl)更稳定,工程中取其作为屈服强度(σs)。

无明显屈服的材料(如高强度钢、铝合金),用“规定非比例延伸强度”(Rp)替代——当非比例延伸率达0.2%时的应力(Rp0.2)。比如高强度螺栓的屈服强度用Rp0.2表示,测试时需连续记录应力应变,应变达0.2%时的应力即为结果。

混凝土无明显屈服,但通常将峰值应力前的0.8倍抗压强度视为塑性起始点。比如C30混凝土抗压强度30MPa,0.8倍即24MPa,此时开始出现微裂缝,进入塑性变形阶段。

屈服强度是“强度设计”的核心:钢筋混凝土梁的受拉钢筋,屈服强度(如HRB400的400MPa)决定“屈服弯矩”——应力达400MPa时梁挠度骤增,提示结构进入弹塑性阶段,需控制荷载避免破坏。

抗拉强度:材料承受的最大拉应力极限

抗拉强度(σb)是曲线峰值应力,代表材料单向拉伸的最大名义拉应力。塑性材料(如钢材)达抗拉强度后会出现颈缩,名义应力下降;脆性材料(如铸铁)无颈缩,抗拉强度即断裂强度。

抗拉强度与屈服强度的比值(强屈比)反映安全储备。Q235钢σs=235MPa,σb=370-460MPa,强屈比1.6-1.9,说明屈服后仍有承载能力;低强钢材强屈比仅1.1-1.2,安全储备不足,不适合重要结构。

需注意,抗拉强度是“名义应力”(按原始截面算),而非“真实应力”(按实际截面算)。低碳钢颈缩时,实际截面缩小至原截面50%,名义应力从400MPa降至300MPa,真实应力却从400MPa升至600MPa。

工程中,抗拉强度用于评估极限承载能力:钢筋混凝土梁的受拉钢筋,抗拉强度需大于屈服强度1.25倍(GB 50010),确保屈服后仍能承受荷载,避免突发破坏。

伸长率:塑性变形能力的直观体现

伸长率(δ)是断裂后标距伸长量与原标距的百分比(δ=(L1-L0)/L0×100%),反映塑性——伸长率越大,塑性越好。分“断后伸长率”(A,总塑性变形)和“最大力伸长率”(Agt,抗拉强度时的变形)。

标距长度影响伸长率:短标距(如5d,d为钢筋直径)的伸长率大于长标距(如10d),因颈缩变形占比大。HRB400钢筋δ5(5d标距)≈20%,δ10(10d)≈16%,标准通常规定δ5或δ10为合格指标。

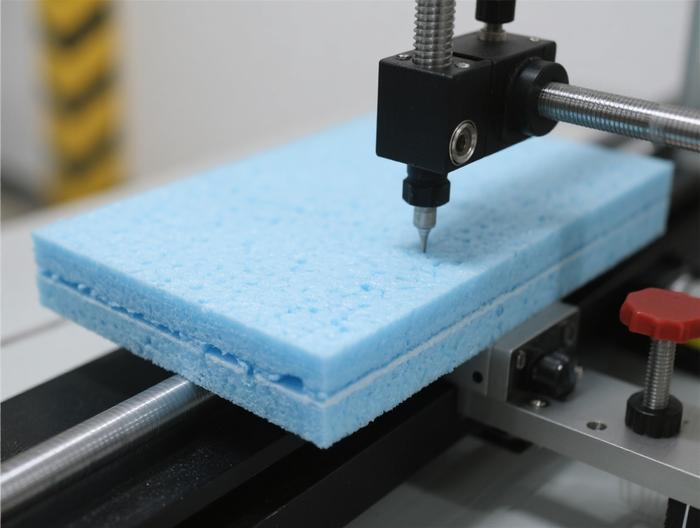

不同材料伸长率差异大:低碳钢A≈25-30%,铝合金≈10-15%,混凝土≈0.1-0.3%。混凝土伸长率极小,是脆性材料——断裂前无明显变形;钢材高伸长率使其破坏前有明显变形,便于预警。

测试时需注意“断口对齐”:断裂后将试样断口对齐,用游标卡尺测L1,若有间隙需扣除,否则伸长率会偏大。比如钢筋断口间隙0.5mm,原标距50mm,需将L1减0.5mm再计算。

颈缩现象:塑性材料的后期变形特征

颈缩是塑性材料(如钢材)超过抗拉强度后的典型现象——试样局部截面急剧缩小,形成“颈缩段”。源于变形不均匀:应力达抗拉强度时,某局部晶粒滑移加剧,截面缩小导致应力进一步增加,形成“变形集中”。

名义应力曲线中,颈缩阶段应力随应变增加而下降——因名义应力按原始截面算,实际截面在缩小。若按实际截面算真实应力,真实应力会持续增加至断裂。比如低碳钢颈缩时,实际截面从100mm²缩至50mm²,名义应力从400MPa降至300MPa,真实应力升至600MPa。

颈缩是塑性与脆性材料的核心区别:铸铁拉伸无颈缩,直接断裂;钢材颈缩阶段为结构提供“预警期”——挠度骤增可提示人员疏散,避免突发破坏。比如钢结构梁的受拉钢筋颈缩时,梁挠度突然增大,便于检测。

颈缩段长度与塑性相关:塑性越好,颈缩段越长。低碳钢颈缩段约为直径2-3倍,高强度钢仅1倍左右。

泊松比:横向与轴向变形的关联参数

泊松比(ν)是单向受力时,横向应变(εt)与轴向应变(εa)的绝对值之比(ν=|εt/εa|),反映横向与轴向变形的协调性。弹性阶段ν是常数(弹性泊松比),超过比例极限后逐渐增大,断裂前达最大。

常见材料弹性泊松比:碳素钢0.28-0.30,C30混凝土0.15-0.20,橡胶0.49(接近不可压缩)。ν始终小于0.5,因材料无法完全不可压缩。

泊松比在结构设计中应用广泛:钢管混凝土的“套箍效应”——混凝土受压横向膨胀,钢管提供环向约束力,提高抗压强度与延性。C30混凝土σb=30MPa,裹入钢管后σb可达50-80MPa,延性从0.1%提至5%。

测试需同时测轴向与横向应变:金属用垂直引伸计,混凝土用垂直应变片。应变片需贴牢,避免粘结层破坏导致数据偏差。比如混凝土试块应变片贴不牢,横向应变测值偏小,ν会偏低。

相关服务