建筑材料力学性能测试中的动态冲击荷载作用下的响应研究

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

建筑材料在实际工程中常面临地震、爆炸、车辆撞击等动态冲击荷载,这类荷载具有加载时间短、荷载率高的特点,会显著改变材料力学性能——如混凝土动态强度可达静态的1.5-3倍,钢材屈服强度随应变率增加而提升。研究动态冲击下的材料响应,是保障结构抗冲击设计、评估灾害安全性的核心,也是材料力学测试的重要方向,直接影响工程的经济性与可靠性。

动态冲击荷载的定义与工程背景

动态冲击荷载是应变率在10⁰-10⁴ s⁻¹区间的短时间高荷载,核心特征是“瞬时性”——荷载作用时间远小于材料固有周期,导致内部应力波快速传播。比如爆炸冲击波作用时间仅几毫秒,地震加速度荷载峰值可达0.5g以上,车辆撞击桥墩的瞬时力可达数千kN。这些荷载下,材料变形与破坏模式和静态完全不同:静态下混凝土裂缝缓慢扩展,动态下裂缝还未贯通就被后续荷载抑制,强度显著提高。

工程中这类场景普遍存在:地铁基坑爆破会振动周边建筑地基,桥墩受车辆撞击需抗瞬时冲击,地震中梁柱材料承受反复拉压冲击。若不掌握动态响应规律,可能导致设计缺陷(如桥墩抗撞能力不足)或过度设计(如浪费材料)。比如某城市桥墩曾因未考虑车辆撞击的动态强度,被货车撞击后混凝土开裂,后期需加装钢护套加固,成本增加30%。

静态与动态冲击测试的核心差异

静态测试(如万能机缓慢加载)应变率<10⁻³ s⁻¹,材料变形以徐变为主,力学性能稳定;动态测试应变率更高,材料微观过程(裂缝扩展、位错运动)无法充分发展,性能剧变。以混凝土为例,静态抗压强度30-50 MPa,动态下因微裂缝扩展受抑,强度可达50-100 MPa;钢材静态屈服强度235 MPa,动态下因位错运动加快,屈服强度可升至300 MPa以上。

这种差异源于“时间相关性”:静态加载给了材料内部结构调整的时间,动态则“来不及反应”。比如静态下钢材的塑性变形是位错缓慢滑移,动态下位错密度骤增,滑移阻力变大,需更高应力才能屈服,但滑移距离更长,塑性反而增加。理解这种差异是动态测试的基础——静态数据无法直接用于抗冲击设计。

动态冲击测试的典型设备与原理

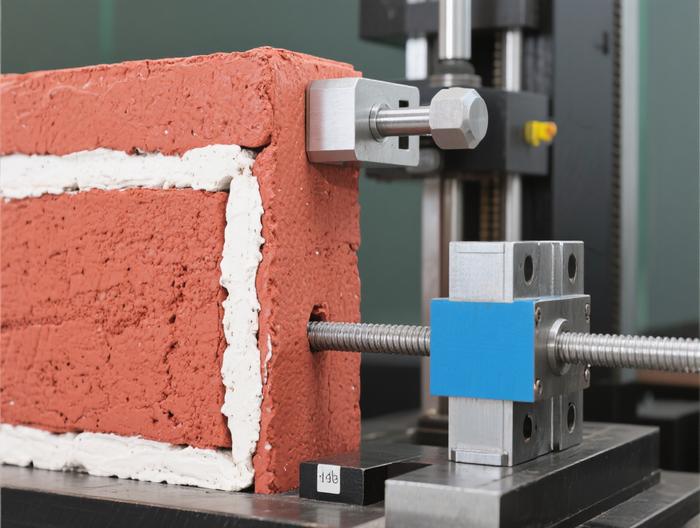

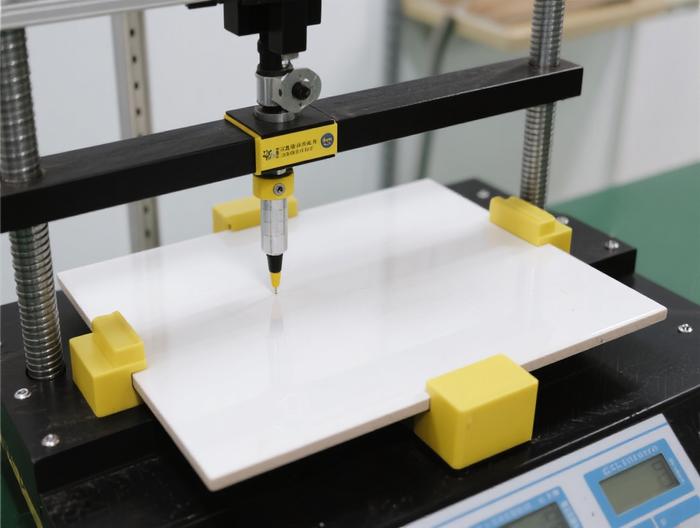

落锤冲击试验机适合脆性材料(混凝土、陶瓷),原理是重锤自由下落撞击试样,通过力传感器测冲击力-时间曲线,激光位移计测变形。比如测试150mm混凝土立方体,重锤100kg、高度2m,冲击能量2000J,模拟车辆撞击。优点是操作简单,缺点是应变率控制精度低(仅10⁰-10¹ s⁻¹)。

霍普金森压杆(SHPB)是高应变率测试“金标准”,适合金属、复合材料。设备由入射杆、透射杆、吸收杆组成,子弹撞击入射杆产生应力波,通过应变片测入射、反射、透射波,用一维应力波理论算应力应变。比如杆直径10mm,试样长度15mm(1.5倍杆径),应变率可达10³ s⁻¹。优点是应变率控制准,数据重复性好,缺点是试样制备要求高(需与杆直径匹配)。

动态冲击下材料响应的关键指标

动态强度用“动态增强因子(DIF)”衡量,即动态强度/静态强度。混凝土DIF1.5-3.0,钢材1.1-1.5,碳纤维复合材料可达4.0。DIF直接影响设计:抗震柱混凝土动态强度按静态1.8倍算,可减少配筋;抗撞钢材按静态1.3倍算,确保塑性变形。

应变率效应是材料性能随应变率变化的规律,用“应变率敏感系数(m)”量化:σ_d=σ_s(1+kε̇)^m。低碳钢m≈0.03,应变率增10倍,强度提30%;高强钢m≈0.1,敏感性更高。微观上,金属的应变率效应源于位错运动阻力,脆性材料源于裂缝扩展抑制。

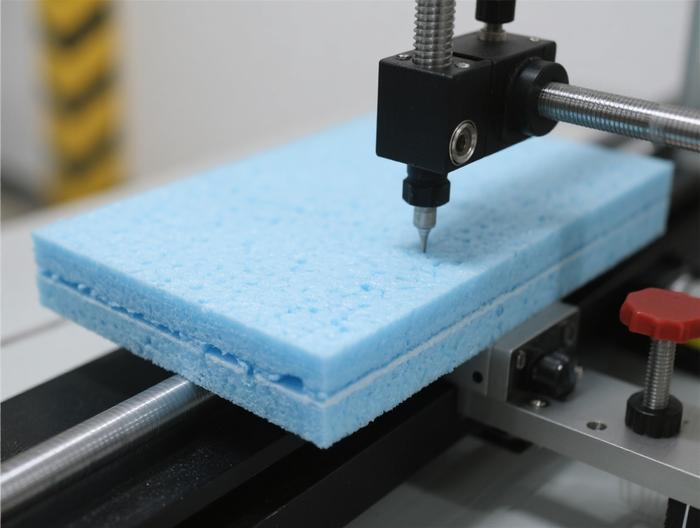

能量吸收能力是抗冲击韧性的核心,即冲击力-位移曲线下的面积。钢材吸能100-500 kJ/m³,碳纤维混凝土可达2000 kJ/m³——纤维跨越裂缝,阻止扩展,吸收更多能量。吸能能力直接决定减震效果,如汽车保险杠用高吸能钢,可降低撞击力对车身的伤害。

典型建筑材料的动态冲击响应特点

混凝土是脆性材料,动态下“强度升、脆性降”。静态裂缝以主裂缝贯通为主,动态下微裂缝数量多、长度短,主裂缝难贯通,强度提高;骨料破碎吸收能量,脆性降低,但韧性提升有限——仍易因裂缝贯通破坏。比如某工程用高强度混凝土建桥墩,动态强度50 MPa(静态35 MPa),抗撞能力比普通混凝土高40%。

钢材是塑性材料,动态下“屈服强、韧性增”。应变率10³ s⁻¹时,屈服强度可达500 MPa,塑性变形更大——位错密度增加,滑移距离长。这种特性让钢材成为抗冲击首选,如桥墩钢护套能承受车辆撞击的瞬时力,避免混凝土开裂。

复合材料(如碳纤维混凝土)的响应取决于界面粘结。碳纤维能跨越裂缝,阻止扩展,动态强度DIF可达4.0,吸能比普通混凝土高3倍;但若界面粘结差(如碳纤维未做环氧处理),动态下纤维拔出,吸能能力骤降。某实验室测试未处理的碳纤维混凝土,动态吸能仅比普通混凝土高50%,而处理后提高2倍。

动态冲击测试中的误差来源与控制

设备摩擦是常见误差:落锤导向装置的摩擦会降低实际冲击能量。控制方法是定期润滑导向杆,用标准砝码校准力传感器——如用100kg砝码挂传感器,测输出电压,校准灵敏度。某实验室曾因导向杆生锈,冲击能量实测值比理论值低15%,润滑后误差降至5%以内。

试样尺寸影响应力均匀性:SHPB试样长度需为杆直径的1-2倍(如10mm杆配15mm试样),否则应力波分布不均。控制方法是严格按设备说明书加工试样,比如杆直径20mm,试样长度30mm,横截面积与杆相同。某测试因试样过长(40mm),应力计算值比实际高20%,调整后误差降至8%。

应变片粘贴质量影响信号:虚焊或粘贴不牢会导致波形失真。控制方法是用502胶粘贴,粘贴前用砂纸打磨试样(粗糙度Ra1.6-3.2μm),无水乙醇清洗,加压固化24小时。某试验因应变片粘贴不牢,波形出现尖峰,重新粘贴后信号恢复平滑。

动态冲击测试的数据处理关键

信号滤波需去除噪声:用低通滤波器(如巴特沃斯),截止频率设为信号频率的10倍——如落锤信号频率100Hz,截止频率1000Hz,保留主要特征。某测试因未滤波,波形有高频尖峰,滤波后曲线平滑,峰值冲击力误差从12%降至5%。

应力应变计算需用一维应力波理论:SHPB的应力σ=(E×A/A样)(ε_i+ε_r+ε_t),应变ε=-(2c/L)∫ε_r dt(c为杆波速,约5190m/s)。计算时注意单位统一:长度用米,力用牛,应力用帕。某新手因单位错误(长度用毫米),应力计算值比实际高1000倍,修正后结果正常。

重复性验证确保可靠:动态测试离散性大(混凝土变异系数10%-15%),需做3次平行试验,取平均值。若某组数据差异超10%(如峰值力比其他组高20%),需重新测试——可能是试样缺陷(如混凝土内部有气孔)或设备故障。某试验因试样有气孔,动态强度比其他组低30%,更换试样后数据一致。

相关服务