建筑材料力学性能测试前无损检测对样品筛选的作用分析

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

建筑材料力学性能测试是评价材料适用性的核心环节,而样品筛选作为测试前的关键步骤,直接影响结果的可靠性与效率。传统外观筛选仅能识别表面缺陷,无法触及内部质量,导致大量“看似合格”的样品进入测试后,出现数据离散、结果无效甚至安全隐患。无损检测技术(如超声、雷达、磁粉、红外等)通过非破坏性手段探测材料内部结构,为样品筛选提供更全面依据。本文从实际应用角度,分析其在建筑材料力学测试前样品筛选中的具体作用,结合案例说明如何提升筛选准确性与测试效率。

无损检测与传统样品筛选的核心差异

传统样品筛选多依赖“视觉+简单工具”的经验判断,比如混凝土试块看是否掉角、钢材试样查是否锈蚀,但这些方法仅能覆盖表面缺陷,内部的蜂窝、孔隙、隐性裂纹根本无法识别。例如混凝土试块外观完整,却可能因搅拌不均存在内部蜂窝,或养护不当产生微裂纹,这些缺陷会直接导致力学测试强度偏低,成为“无效样品”。

无损检测则通过物理场与材料内部结构的相互作用,实现非破坏性探测。比如超声脉冲速度法(UPV)可通过声波传播速度判断混凝土密实度——速度越高,密实度越好;探地雷达(GPR)能检测混凝土内部大于10mm的孔洞;磁粉检测可发现钢材表面的微小裂纹。这些方法突破了外观筛选的局限,直接触达材料“内部质量”,成为筛选的核心技术。

避免力学测试中的“无效样品”浪费

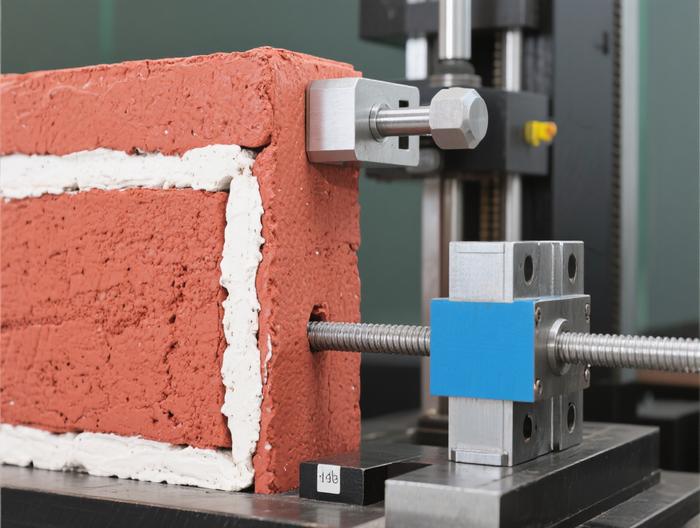

力学测试需消耗大量资源:混凝土试块用压力机、钢材拉伸用万能试验机,测试过程需专人操作,耗时耗力。若样品未有效筛选,内部有缺陷的样品进入测试后,会导致“测试结果无效”——比如混凝土试块因内部蜂窝导致强度不达标,或钢材因裂纹提前断裂,这些结果无法反映材料真实性能,相当于“白做测试”。

某实验室统计:未用无损筛选时,混凝土试块无效测试率约18%;采用超声检测后,无效测试率降至5%以下。以每个试块测试成本50元计算,1000个试块可节省6500元。更重要的是,节省了设备占用时间——压力机不用反复测试无效样品,提升了测试效率。

保证力学性能测试数据的统计有效性

力学测试需样品“统计均匀性”——所选样品的质量特性(如密实度、缺陷率)应一致,否则数据会大离散,无法反映真实性能。比如混凝土抗压强度测试要求试块变异系数≤15%(GB/T 50081-2019),若样品未筛选,变异系数可能超20%,导致结果无效。

无损检测能提升样品均匀性:通过超声筛选出超声速度差异≤5%的混凝土试块,或涡流检测选出电导率一致的钢材试样,确保样品内部质量一致。某地铁项目实践显示:超声筛选后,混凝土试块强度变异系数从16%降至8%,数据可信度显著提升,为结构设计提供可靠依据。

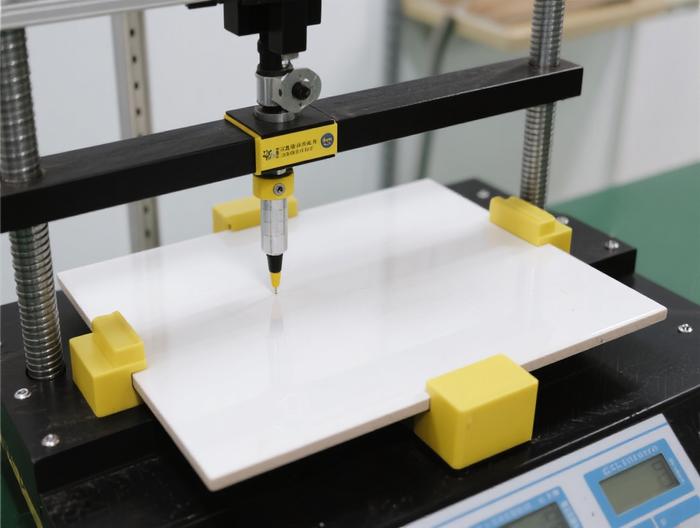

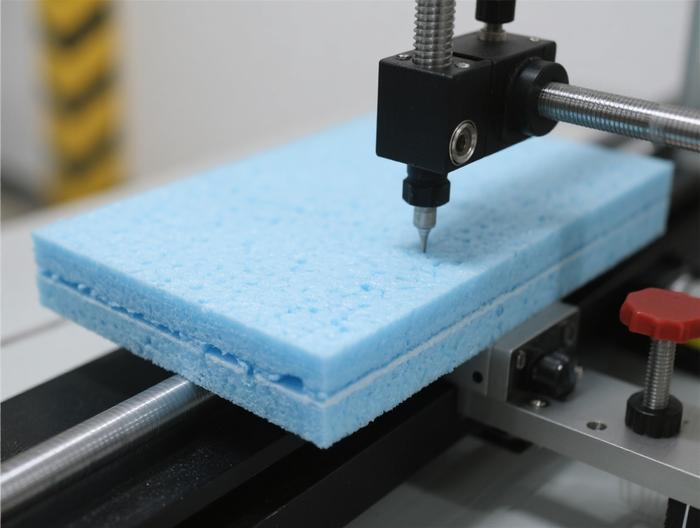

针对不同建筑材料的定制化筛选策略

建筑材料种类多,需针对特性选择无损方法:混凝土用超声脉冲速度法(测密实度)+探地雷达(测大缺陷);钢材用磁粉检测(表面裂纹)+涡流检测(内部缺陷);复合材料(如CFRP)用红外热成像(分层缺陷)+超声相控阵(孔隙与纤维缺陷)。

定制化策略的核心是“匹配材料特性与检测灵敏度”:混凝土声衰减大,超声法更适合;钢材磁性强,磁粉法更有效;复合材料热导率低,红外热成像更敏感。比如碳纤维增强塑料的分层缺陷,红外热成像通过表面温度差异就能快速识别,无需破坏样品。

降低力学测试中的安全风险

力学测试中,样品突然断裂可能引发安全隐患:钢材拉伸时,内部有裂纹的样品可能提前断裂,碎片飞溅伤人;混凝土试块抗压时,内部有大孔隙可能“爆块”,碎石飞溅。这些风险威胁人员安全,还可能损坏设备。

无损检测能提前识别“高风险样品”:用超声检测钢材内部裂纹,若长度≥5mm直接淘汰;用超声测混凝土孔隙率,若≥15%则不用于抗压测试。某钢铁企业统计:采用涡流筛选后,样品断裂飞溅事故率从每年6起降至0起,设备损坏率从3%降至0.5%,有效保障了安全。

衔接材料生产与性能评价的关键环节

建筑材料生产过程易产生缺陷:混凝土可能因搅拌时间不足分层,钢材因轧制温度不当裂纹,复合材料因成型压力不足分层。这些缺陷若流入测试环节,会导致数据异常。

无损筛选起到“承上启下”作用:一方面,通过缺陷样品反向反馈生产问题——某混凝土搅拌站发现30%试块有蜂窝,经查是搅拌时间从90秒缩至60秒,调整后缺陷率降至5%;另一方面,筛选出的合格样品为性能评价提供“基准”——只有内部质量一致的样品,才能准确判断材料是否满足设计要求。

案例:混凝土试块的无损筛选实践

某住宅项目初期用外观筛选混凝土试块,3组强度分别为32MPa、25MPa、38MPa,变异系数18%(超规范≤15%)。随后用超声脉冲速度法筛选,选择速度3.8-4.2km/s(密实度≥90%)的试块,共15个。

测试后强度为35MPa、36MPa、34MPa、37MPa,变异系数降至6%,完全满足规范。未选中的试块中,4个超声速度≤3.5km/s,切开后发现内部有大面积蜂窝(孔隙率≥12%),这些试块若用于测试,会导致数据离散。

该案例显示:无损筛选能降低混凝土强度离散性,提升数据可靠性;同时通过超声速度与强度的相关性(速度每提0.1km/s,强度提约2MPa),可提前预判强度范围,为工程质量控制提供参考。

相关服务