建筑材料力学性能测试按ASTM C39标准进行抗压试验的步骤解析

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

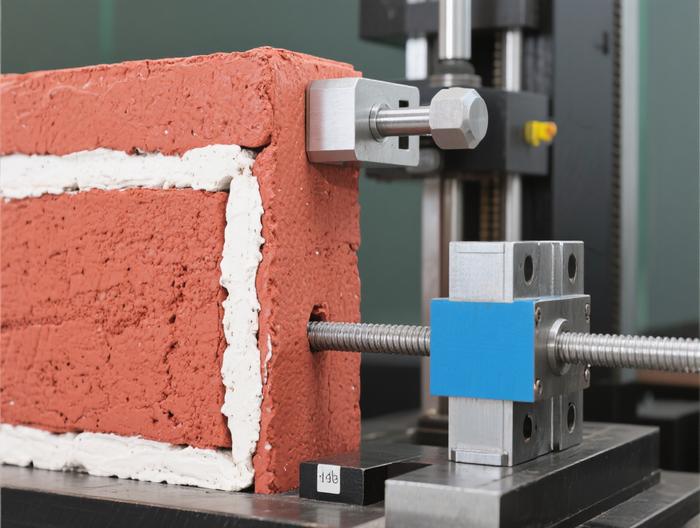

ASTM C39《混凝土圆柱体抗压强度试验标准方法》是建筑材料力学性能测试中混凝土抗压强度的核心依据,广泛用于预制构件、现浇结构等工程质量验证。该标准规定了圆柱试块(直径150mm×高300mm或100mm×200mm)的抗压试验流程,直接关联结构安全性与材料性能评估。本文结合标准要求与实际操作经验,详细解析ASTM C39试验步骤,帮助测试人员精准执行流程、规避常见误差。

试块制备与养护核查

ASTM C39的前提是试块符合ASTM C192制备要求:采用钢模或塑料模成型,机械振捣频率需达2800-3200次/分钟,或用直径16mm钢棒人工插捣25次/层,确保混凝土密实;成型后24小时内脱模,避免试块受冲击。

养护需遵循ASTM C511标准:养护室温度保持23±2℃,相对湿度≥95%;水养护时水温需与室温一致,且水中无有害杂质。养护时间通常为28天,若需早期强度测试(如7天),需在试验报告中明确说明。

试验前需核查试块外观:表面应平整、无明显裂缝、蜂窝或麻面,边缘无破损。若缺陷深度超过5mm,或尺寸偏差超过2mm,试块需判定为无效,不得用于试验。

试块需清晰标识工程名称、成型日期、养护条件等信息,避免不同批次试块混淆。

试验前准备

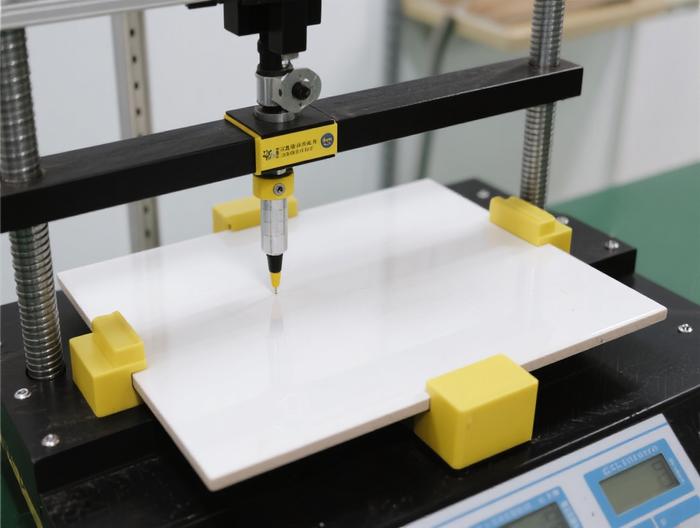

试验机量程需覆盖试块破坏荷载(占量程20%-80%):如150mm×300mm试块预估抗压强度30MPa,破坏荷载约530kN,需选择1000kN或1500kN量程的试验机,避免精度不足或无法加载。

准备测量工具:游标卡尺(精度0.02mm)用于测量试块直径与高度,钢直尺(精度1mm)辅助检查尺寸偏差;抹布用于擦拭试块表面水分或灰尘,确保与压板接触良好。

试验室环境需满足温度20-28℃,无强风或阳光直射。若试块从养护室取出后15分钟内未试验,需用湿毛巾覆盖,防止表面失水导致强度测试值偏高。

检查试验机安全装置:液压试验机需确认溢流阀正常工作,电子试验机需检查力值传感器无松动,避免试验中出现安全隐患。

试块尺寸测量

试块尺寸是抗压强度计算的关键参数,需按ASTM C39要求测量:圆柱试块直径需测两端及中间3个截面,每个截面取两个垂直方向的直径,共6个数据取平均值;高度需测4个对称侧面的垂直距离,取平均值。

测量时游标卡尺需与试块轴线垂直,避免倾斜导致误差。尺寸偏差需符合要求:直径偏差不超过公称尺寸的±1%(如150mm试块≤1.5mm),高度偏差不超过±2%(如300mm试块≤6mm)。

若尺寸偏差超过限值,需重新测量或判定试块无效。计算抗压强度时,必须使用实际测量的尺寸,不得用公称尺寸,避免偏差影响结果准确性。

需记录每个试块的直径、高度数据,确保后续计算可追溯。

试验机校准与设置

试验机需按ASTM E4标准定期校准:校准周期为12个月或累计使用1000次,校准项目包括力值精度(误差≤±1%)、位移精度(误差≤±0.5%)、加载框架垂直度(偏差≤0.1%),校准需由第三方资质机构完成,报告留存备查。

试验前设置加载速率:ASTM C39规定应力速率为0.2-0.4MPa/s,换算为荷载速率时,150mm试块为22-44kN/min,100mm试块为10-20kN/min,需确保加载连续,不得中断或改变速率。

电子试验机需提前设置力值显示精度(至少保留1位小数),液压试验机需检查油泵压力稳定,避免加载过程中压力波动。

安装上下压板:上压板应为球面铰支座(符合ASTM E4要求),下压板为刚性平板,表面需平整无划痕、硬度≥HRC50,确保荷载均匀传递。

试块放置与对中

试块放置前需擦拭两端面的灰尘或水分,确保与压板接触紧密。将试块缓慢放在下压板中心,确保试块轴线与试验机加载轴线重合(即对中)。

对中可通过试验机定位圈辅助,或目测试块边缘与下压板边缘距离是否均匀(偏差≤5mm)。球面铰支座的上压板需处于自由状态,允许试块加载初期自动调整位置,保证荷载均匀。

若试块与压板间缝隙超过1mm,需用细砂或石膏浆填充(厚度≤2mm),并在报告中说明;禁止用硬纸、金属片填充,避免影响荷载传递。

放置后轻轻放下上压板,预压至1-2kN确认对中:若试块偏移,需重新调整位置。

加载过程控制

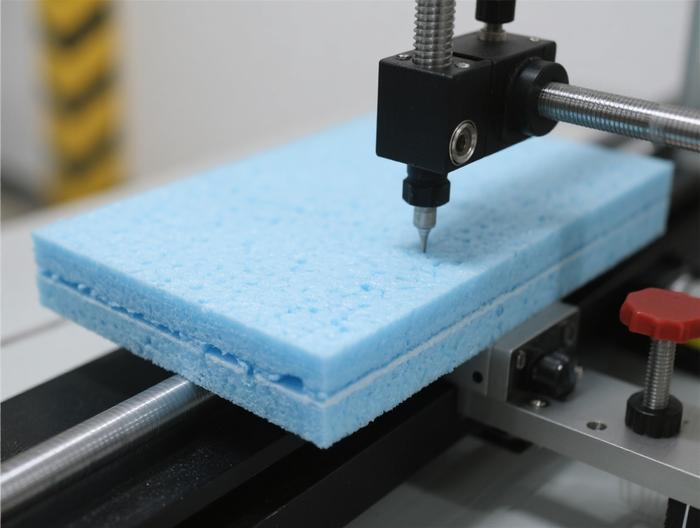

加载需按设定速率连续进行,试验人员全程观察试块变形:初始阶段无明显变形,荷载达预估强度50%-70%时,表面出现细微纵向裂缝;达最大荷载(峰值)时,裂缝迅速扩展,试块中部鼓胀或崩裂。

停止加载条件:荷载下降至最大荷载的80%,或试块完全破坏(无法承受荷载)。禁止试块未破坏前停止加载,避免低估强度。

记录加载异常:如试块突然断裂(对中不良或内部缺陷)、荷载速率波动(试验机故障)、试块打滑(表面未擦净),需在报告中详细说明。

电子试验机需开启数据采集系统,记录荷载-位移曲线;液压试验机需手动记录加载时间与对应荷载,确保数据连续。

数据记录与计算

试验需记录的核心数据:试块编号、工程名称、成型/养护日期、试块尺寸(直径、高度)、加载速率、最大荷载(kN)、破坏形态(如轴心受压、斜向破坏)。

抗压强度计算按公式f_c=P/A:f_c为抗压强度(MPa),P为最大荷载(N,需转换为kN×1000),A为试块横截面积(mm²,A=πD²/4,D为直径平均值)。

示例:150mm试块直径平均149.8mm,最大荷载520kN,A=π×(149.8/2)²≈17630mm²,f_c=520000/17630≈29.5MPa。

结果需保留1位小数,尺寸偏差超±1%时用实际值计算;同一批次试块变异系数(标准差/平均值)不得超过15%,否则需核查试块制备或养护问题。

试验后处理

试验结束后移除试块,记录破坏形态:正常为中部纵向裂缝崩裂;斜向破坏(45°裂缝)多因对中不良;劈裂破坏(沿直径裂开)多因加载速率过快。

清洁试验机:擦拭压板上的混凝土残渣,检查表面划痕,必要时修复;清理试验室地面,保持环境整洁。

整理数据:将试块编号、尺寸、荷载、强度、形态录入表格,保留原始记录(力值曲线、手写数据),保存期限≥5年(按工程档案要求)。

试验报告需包含工程名称、日期、试验机型号、试块参数、加载速率、最大荷载、强度、形态、人员签名等,加盖试验室公章,确保数据真实可追溯。

相关服务