建筑材料力学性能测试样品代表性不足对结果的影响及改进方案

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

建筑材料力学性能测试是工程质量控制的核心环节,其结果直接指导结构设计、施工验收与安全评估。然而,实际测试中常因样品代表性不足导致结果偏离材料真实性能,给工程埋下潜在风险。本文聚焦这一问题,深入分析样品代表性不足对测试结果的具体影响,并结合行业实践提出针对性改进方案,为提升测试可靠性提供参考。

样品代表性不足的常见表现

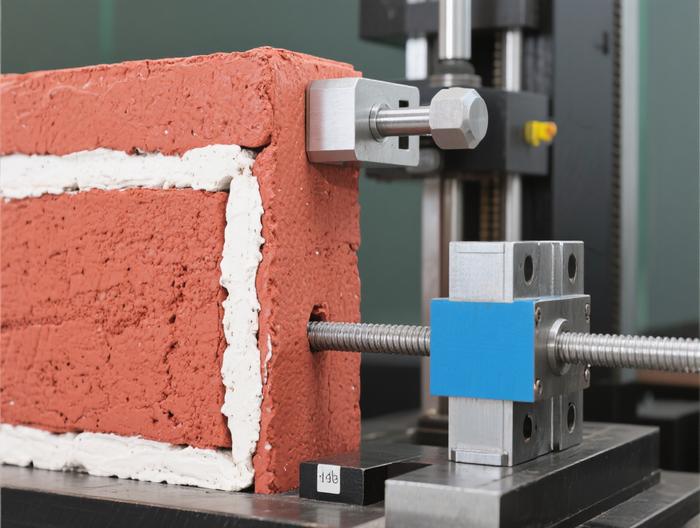

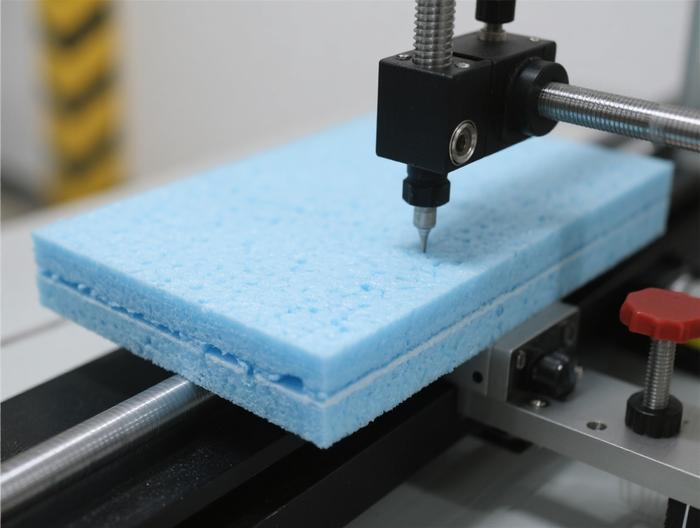

样品代表性不足在实际测试中多表现为三类问题:一是抽样方法不当。部分施工单位为简化流程,从同一批次材料中选取外观“顺眼”的样品,忽略均匀性要求。比如混凝土浇筑时,试验员仅从泵车出口接取少量料制作试块,未按标准从浇筑点上、中、下三个部位混合抽样,导致试块因离析或振捣不均偏离材料真实状态。二是样品制备不规范。如钢筋拉伸试验样品切割时用氧割替代冷切割,高温导致端头局部硬化,或塑料管材样品打磨过度改变截面尺寸,破坏材料原有结构。三是样品状态与实际不符。比如保温材料测试时未按实际使用的湿度条件预处理,或水泥样品因储存不当受潮但仍按干燥状态测试,导致样品性能与工程实际脱节。

以某工地的混凝土抽样为例:试验员为节省时间,从刚浇筑的梁侧表面取了一组试块,未深入内部抽样。结果试块因表面浮浆多、骨料少,测试强度仅25MPa,远低于设计的C30要求。但后续对梁体钻芯取样发现,内部混凝土强度均达30MPa以上——问题根源并非材料本身不合格,而是样品未代表混凝土真实均匀性。

再如钢筋样品制备:某检测单位曾收到一批钢筋,样品端头有明显氧割痕迹。拉伸试验时,样品断裂在硬化的端头部位,屈服强度测试结果比同批次正常样品低12%。经核查,是施工单位用氧割快速切割样品,未按标准用砂轮锯处理,导致样品性能失真。

对力学性能测试结果的具体影响

样品代表性不足直接导致测试结果偏离材料真实性能,具体影响可分为三类:首先是强度测试结果偏差。混凝土试块若取自定义析或振捣不足的部位,强度会显著偏低,可能误判整批材料不合格,造成不必要的返工;若取自定义过度振捣的部位,强度偏高则可能掩盖实际工程中材料强度不足的问题。比如某批次混凝土实际强度均值为C30,但抽样试块因离析测试强度仅25MPa,被判定不合格,而后续钻芯验证显示90%以上区域强度达标,造成施工单位经济损失。

其次是变形性能误判。钢材的屈服强度测试中,若样品存在未被发现的表面裂纹,会提前出现屈服现象,导致结果偏低,误判材料“不符合要求”;而塑料管材的蠕变测试若用新料样品替代实际使用的老化料,结果会偏乐观,掩盖材料长期使用后的变形风险。比如某塑料管材生产企业曾用新料样品做蠕变试验,结果显示50年变形率≤5%,但实际工程中使用3年后,老化管材的变形率已达8%——根源就是样品未代表材料的长期使用状态。

最后是耐久性评估失真。防水涂料的拉伸粘结强度测试若用新配制的样品,而实际工程中使用的是储存1个月的涂料,会因涂料固化程度不同导致粘结力结果偏高,实际应用中易出现防水层脱落问题。某小区屋面防水工程曾出现大面积脱层,事后核查发现:测试用样品是施工当天新配的,粘结强度达2.0MPa,而实际使用的是提前3天配制的涂料,粘结强度仅1.2MPa——样品状态不符直接导致耐久性评估失真。

抽样环节的改进:严格遵循标准流程

提升样品代表性的核心是严格执行抽样标准。不同材料的抽样规则差异显著:混凝土抽样需按《混凝土强度检验评定标准》(GB/T 50107-2010),从连续浇筑的同一配合比混凝土中,每100m³取一组试块(不足100m³也取一组),且每组试块需从3个不同浇筑点混合制取;钢筋抽样按《钢及钢产品 抽样检查程序》(GB/T 2975-2018),每批钢材(≤60t)取2根拉伸、2根弯曲,且需从不同捆中抽取;水泥抽样按《通用硅酸盐水泥》(GB 175-2007),从20袋以上的批次中每袋取1kg,混合后缩分至12kg做样品。

为确保抽样标准落地,施工单位需加强试验员培训——不仅要熟悉《建筑材料抽样检测规程》等国家标准,还要通过现场演练掌握正确抽样方法。比如某企业要求试验员在混凝土浇筑前,必须用“三点取样法”(上、中、下各取1/3料混合)制作试块,并由监理全程见证,抽样过程需拍摄照片留存,有效减少了抽样不当的问题。

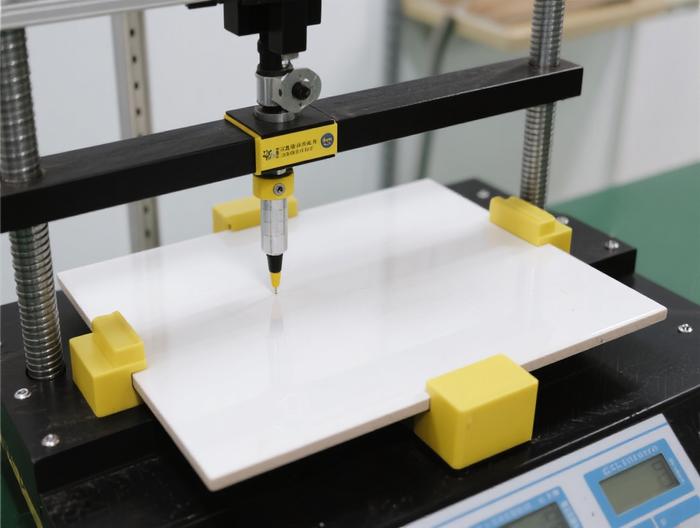

样品制备的改进:控制关键影响因素

样品制备是保障代表性的关键环节,需重点控制三个因素:一是切割方式。钢筋、塑料等材料需用冷切割(如砂轮锯、专用切割机)替代热切割(氧割、气割),避免高温改变材料内部组织。比如钢筋拉伸样品切割后,需用砂纸打磨端头至平整,确保截面尺寸与标准一致;塑料管材样品切割时需用管材切割机,保证切口垂直、无毛刺,防止测试时应力集中。

二是成型工艺。混凝土试块需按《普通混凝土力学性能试验方法标准》(GB/T 50081-2019)用振动台振捣20-30秒,至表面泛浆为止,避免过振导致骨料沉降或欠振导致内部蜂窝。某工地曾因混凝土试块振捣时间过长(超过1分钟),导致试块骨料集中、强度偏高,测试结果比实际高15%,险些掩盖工程中混凝土强度不足的问题。

三是尺寸偏差。所有样品的尺寸需严格符合标准要求:混凝土试块尺寸偏差≤0.5mm,钢筋样品长度需满足拉伸试验机的夹持要求(通常为标距的2倍以上),保温材料样品需按测试标准切割成规定的长宽高。某检测单位曾拒收一批混凝土试块——150mm×150mm×150mm的试块实际尺寸仅147mm×148mm×149mm,偏差超过标准限值,若直接测试会因截面过小导致强度结果偏高。

样品状态的改进:模拟实际使用工况

样品状态需与工程实际使用条件一致,核心是做好“预处理”环节。不同材料的预处理要求不同:水泥需按《水泥胶砂强度检验方法(ISO法)》(GB/T 17671-1999)在温度20±1℃、湿度≥95%的养护箱中养护28天;保温材料需按《建筑保温材料测试方法》(GB/T 10801.1-2021)在温度23±2℃、湿度50±5%的环境中预处理48小时;钢材若需模拟时效性能,需按《金属材料 室温拉伸试验方法》(GB/T 228.1-2010)进行时效处理(如加热至100℃保温2小时)。

以保温材料测试为例:某项目使用的岩棉板设计导热系数为0.04W/(m·K),但测试时委托方未做湿度预处理,直接用干燥样品测试,结果为0.03W/(m·K),符合设计要求。然而工程使用后,岩棉板吸收空气中的水分,实际导热系数升至0.05W/(m·K),导致墙体保温效果未达标准。事后分析发现,问题出在样品未按实际使用的湿度(60%RH)预处理——干燥样品的孔隙率更低,导热系数自然偏小。

再如水泥测试:某工地的水泥样品因储存时防潮不当,部分结块,但试验员仍按干燥状态测试。结果水泥胶砂强度比实际高8%,导致混凝土配合比设计时水泥用量减少,最终浇筑的梁体强度未达要求。若测试前按标准检查样品状态,发现结块后重新抽样,即可避免这一问题。

样品标识与追溯的强化

清晰的标识与可追溯性是验证样品代表性的重要手段。每个样品需标注关键信息:批次号、抽样地点、制备日期、预处理条件(如湿度、温度)及制备人。例如混凝土试块需标注“1#楼3层东边梁-20240510-张三”,钢筋样品需标注“炉号:20240315-规格:Φ16-抽样人:李四”。

为提升追溯效率,不少企业已采用二维码技术——扫描二维码可查看抽样过程照片、制备记录及监理见证记录。比如某检测单位收到一批钢筋样品,测试屈服强度偏低,通过二维码追溯发现,该样品来自炉号20240315的第5捆,且抽样时仅取了捆头的一根钢筋。后续对该炉号的其他捆钢筋抽样测试,结果均正常——说明问题出在抽样时未从捆中随机选取,而非材料本身不合格。

可追溯性还能倒逼责任落实:若样品测试结果异常,通过标识可快速定位问题环节——是抽样不当?制备不规范?还是样品状态不符?比如某混凝土试块强度偏高,通过二维码查看抽样照片,发现试验员仅从梁侧表面取料,未深入内部,即可判定样品未代表真实状态,需重新抽样。

第三方检测单位的质量管控

第三方检测单位是确保测试可靠性的“最后一道防线”,需从三方面管控样品代表性:一是严格样品接收核查。收到样品时,需检查尺寸、状态、标识是否符合标准,不符合要求的直接拒收。比如某委托方送的水泥样品有结块,检测单位直接退回,要求重新抽样;某钢筋样品端头有氧割痕迹,检测单位要求委托方用冷切割重新制备。

二是强化内部培训。检测人员需熟悉不同材料的抽样与制备标准,比如水泥抽样需从20袋中取,钢筋样品需用冷切割。某检测单位每月组织“标准学习会”,针对常见问题(如氧割钢筋、尺寸偏差)进行案例分析,有效提升了检测人员的识别能力。

三是定期开展能力验证。通过参加国家或行业的比对试验(如钢筋拉伸、混凝土强度),验证自身测试结果的准确性。比如某检测单位参加2024年全国混凝土强度比对试验,结果与参考值偏差≤2%,说明其测试能力稳定——若样品代表性没问题,测试结果就能真实反映材料性能。

相关服务