水泥基建筑材料力学性能测试中的早期强度发展规律及影响因素

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

水泥基建筑材料的早期强度(通常指1-7天,核心是1-3天)是工程进度与质量的“晴雨表”:从预制构件的快速脱模到现场模板的拆除时间,从预应力张拉的节点控制到冬季施工的保温决策,早期强度的精准把控直接影响工程效率与结构安全。本文结合力学性能测试的实际场景,拆解早期强度的发展规律与关键影响因素,用具体数据与工程案例还原其调控逻辑,为材料研发与现场质控提供可操作的参考。

早期强度的时间轴——从水化启动到结构成型的三步曲

水泥基材料的早期强度源于水化产物的空间堆积,其发展可分为三个阶段:12小时内的“初始骨架形成期”——C3A与石膏快速反应生成针状钙矾石,填充水泥颗粒间隙,浆体从塑性转为刚性,此时强度约为2-5MPa(可抵抗轻微外力);1-3天的“强度快速增长期”——C3S主导水化,大量C-S-H凝胶(层状结构)将钙矾石与未水化水泥粘结成连续网络,强度增速达峰值(比如3天强度可占28天强度的40%-60%);3-7天的“结构致密期”——水化产物进一步填充孔隙,强度增长放缓,但为后期强度奠定基础。

测试时间点的选择直接对应工程需求:1天强度反映水化启动的充分性(若1天强度低于8MPa,可能是水泥过期或养护温度低);3天强度是施工节点的核心指标(如预制构件需3天强度≥30MPa才能脱模)。在某住宅项目中,1天强度12MPa、3天强度32MPa的配比,让侧模拆除时间从第5天提前到第4天,单栋楼节省施工成本约2万元。

需注意的是,早期强度的“增速”比“绝对值”更重要:若1天到3天的强度增量低于15MPa,说明水化进程受阻(比如掺合料过量或水灰比过大)。某实验室的对比测试中,基准组1天10MPa、3天28MPa(增量18MPa),而掺30%粉煤灰的组1天7MPa、3天18MPa(增量11MPa),明显不符合预制构件的要求。

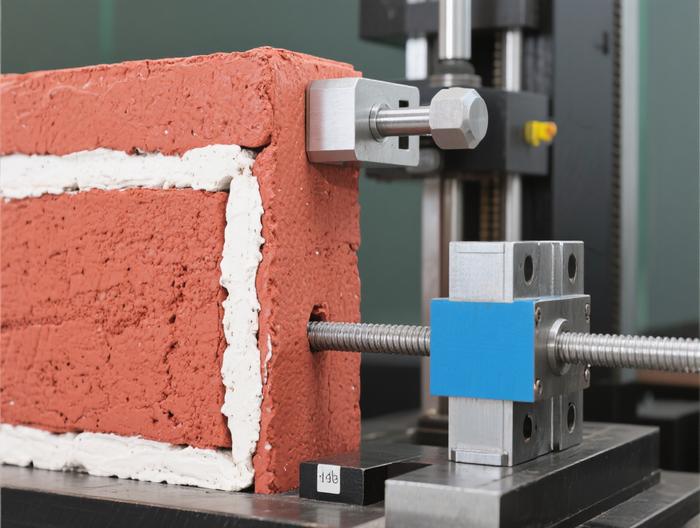

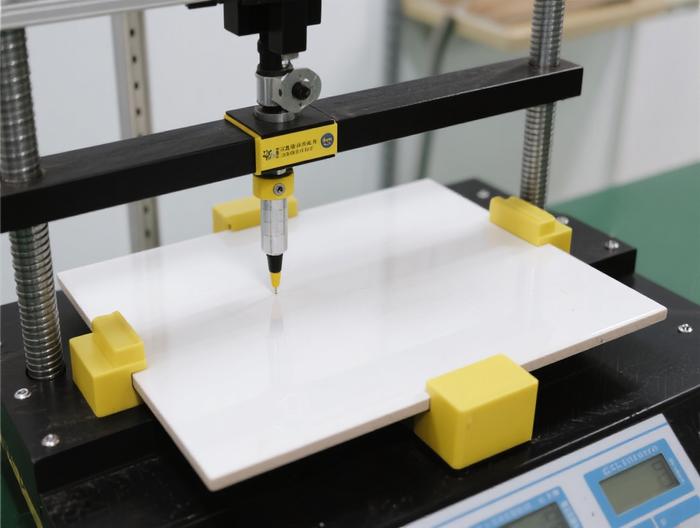

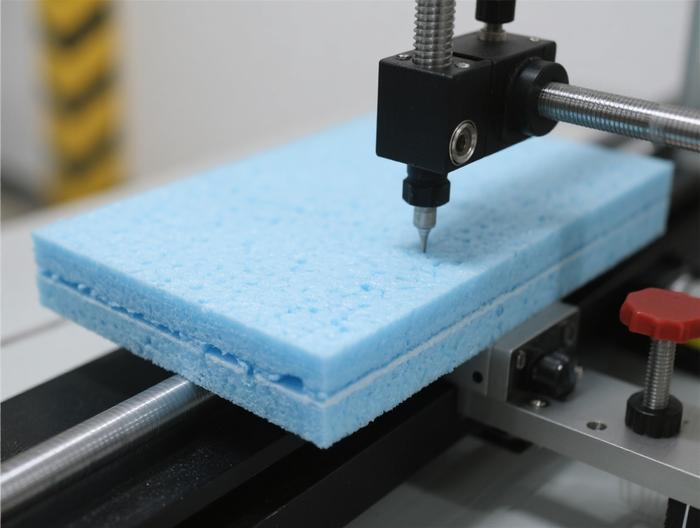

测试方法的“标准陷阱”——细节决定数据可靠性

标准测试方法(如GB/T 17671的胶砂强度测试)的每一步细节,都可能影响早期强度数据的真实性。比如成型时的振动时间:标准要求振动2分钟(频率2800次/分钟),若振动不足,试样孔隙率增加5%,3天强度可降低10%-15%;若振动过度,浆体分层(水泥浆上浮、砂粒下沉),表面强度高但内部疏松,后期易开裂。

养护条件的偏差是现场测试的常见问题:标准养护是20℃±1℃、湿度≥90%,但现场常因条件有限偏离——冬季温度5℃时,3天强度比标准组低12MPa(从30MPa到18MPa);夏季温度35℃时,3天强度比标准组高8MPa(从30MPa到38MPa),但后期强度倒缩5MPa(28天从50MPa到45MPa)。某预制厂曾因夏季养护温度过高,导致一批构件3天强度达标,但28天强度不足,最终全部返工。

加载速率的控制也不容忽视:标准抗压加载速率是2400±200N/s,若加载过快(超过3000N/s),早期脆性试样会因应力集中提前破坏,强度数据偏高10%;若加载过慢(低于2000N/s),微裂纹缓慢扩展,数据偏低8%。某实验室的对比测试中,同一试样用2200N/s加载得28MPa,用3500N/s加载得32MPa,差值足以影响材料是否达标。

水泥矿物的“早期密码”——C3S与C3A的主导作用

水泥的矿物组成直接决定早期强度:C3S(硅酸三钙,占比50%-70%)是3天强度的核心贡献者,其水化产物C-S-H凝胶的粘结性强,能快速形成结构骨架;C3A(铝酸三钙,占比5%-15%)是1天强度的关键,与石膏反应生成的钙矾石能快速填充间隙。

快硬水泥的配方逻辑就是提高C3S与C3A含量:某快硬水泥C3S占65%、C3A占10%,1天强度14MPa、3天强度35MPa;而普通水泥C3S占55%、C3A占8%,1天强度10MPa、3天强度30MPa。但C3A含量需与石膏匹配:若C3A从8%提到10%,石膏需从5%提到6%,否则会“闪凝”——浆体瞬间凝固,强度为0。某水泥厂曾因石膏掺量不足,导致一批水泥1天强度仅5MPa,全部召回处理。

相比之下,C2S(硅酸二钙)与C4AF(铁铝酸四钙)对早期强度几乎无影响:C2S水化慢(28天仅水化30%),C4AF产物强度低,因此调整早期强度只需聚焦C3S与C3A。

掺合料的“双向博弈”——活性与稀释的平衡

掺合料是早期强度的“双刃剑”:活性掺合料(如硅灰、矿渣)能补充水化产物,稀释掺合料(如粉煤灰)则降低水泥用量。硅灰是唯一能提高早期强度的掺合料:其粒径仅0.1μm(水泥的1/100),能填充孔隙,且活性SiO2早期与氢氧化钙反应生成C-S-H凝胶。某高性能混凝土掺5%硅灰,3天强度从30MPa升到38MPa,孔隙率降低12%。

矿渣粉对早期强度的影响是“微降可控”:掺20%矿渣,3天强度比基准组低5%(从30MPa到28MPa),但7天仅低3%,28天反超5%——这是后期火山灰反应的结果。某地铁项目用20%矿渣,既降低成本,又满足早期拆模要求。

粉煤灰则需谨慎使用:掺20%粉煤灰,3天强度比基准组低15%(从30MPa到25MPa);掺30%低25%(从30MPa到22MPa)。因此,粉煤灰更适合大体积混凝土(早期需降温),若用于预制构件,需限掺量≤15%或与硅灰复合(10%粉煤灰+5%硅灰,3天强度仅低5%)。

外加剂的“调控魔法”——减水与早强的协同

外加剂是早期强度的“开关”:聚羧酸减水剂通过降低水灰比间接提强——减水率25%时,水灰比从0.5降到0.4,3天强度从28MPa升到35MPa。但掺量需控制:超过3%会过度分散,强度反而降低(从35MPa到30MPa)。

早强剂(如氯化钙、硫酸钠)直接加速水化:1%氯化钙能让3天强度从18MPa升到25MPa,但会腐蚀钢筋(禁止用于预应力工程);1%硫酸钠能让3天强度从30MPa升到34MPa,但过量(>3%)会导致后期强度倒缩(从50MPa到45MPa)。某冬季项目用1%氯化钙,成功让3天强度达标,避免了停工。

缓凝剂(如柠檬酸)则是“延迟器”:夏季高温时,0.1%柠檬酸能让3天强度从32MPa降到28MPa,但28天强度从45MPa升到50MPa——避免了高温导致的结构疏松。

水灰比的“底层逻辑”——早期强度的第一变量

水灰比是早期强度的“根源”:根据鲍格公式,强度与水灰比成反比,早期更敏感。水灰比0.4时,3天强度40MPa;0.5时28MPa;0.6时18MPa——差值高达22MPa。

现场施工中,水灰比的控制是难点:工人为了坍落度随意加水,每多加水50kg/m³,水灰比从0.5升到0.55,3天强度从28MPa降到23MPa。某商业综合体曾因加水过量,导致一批混凝土3天强度不足,全部凿除,损失50万元。因此,现场需用“坍落度+含水率”双重控制:坍落度偏差≤20mm,砂石含水率每2小时测一次,调整加水量。

养护条件的“最后一公里”——温度与湿度的双重把控

养护是早期强度的“落地保障”:温度低于10℃时,水化速率减慢50%,3天强度从30MPa降到18MPa;温度超过35℃时,水化过快导致结构疏松,3天强度从30MPa升到36MPa,但28天倒缩5MPa。某预制厂曾因夏季养护温度40℃,导致一批构件3天达标但后期不足,全部报废。

湿度低于80%时,表面水分蒸发,导致干燥收缩——3天强度从28MPa降到22MPa,且表面开裂。某公路项目用土工布洒水,保持湿度≥90%,3天强度达28MPa,满足了施工要求。

现场养护的关键是“前3天”:冬季用保温被,夏季用土工布,确保温度15℃-30℃、湿度≥90%——这是早期强度达标的核心秘诀。

相关服务