海洋工程建筑材料力学性能测试中的耐腐蚀与力学性能协同研究

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

海洋工程建筑材料长期服役于高盐雾、强海浪、微生物腐蚀的复杂环境,需同时承受力学荷载(如波浪冲击、结构自重)与腐蚀破坏。传统测试中“耐腐蚀与力学性能单独考核”的模式,常导致材料实际服役性能与实验室结果偏差显著——如某钢筋混凝土构件盐雾试验耐腐蚀“优秀”、抗压试验“达标”,但实际因钢筋腐蚀引发开裂,抗压强度下降40%以上。因此,开展“腐蚀-力学”协同研究,揭示二者耦合机制,成为提升海工材料服役可靠性的关键。

海洋环境的“双重胁迫”:腐蚀与力学的恶性循环

海洋环境对材料的破坏是“腐蚀因子+力学荷载”的协同作用。腐蚀方面,海水含3.5%氯化钠,氯离子可穿透混凝土钝化膜腐蚀钢筋,引发膨胀开裂;硫酸盐与水泥水化产物反应生成膨胀性钙矾石,加剧结构破坏;微生物(如硫酸盐还原菌)分泌的有机酸,既能溶解混凝土,又能腐蚀钢结构。

力学荷载方面,波浪循环冲击、船舶撞击等动态荷载,会在材料内部产生应力集中——应力集中处的金属钝化膜易破损,氯离子快速侵入引发点蚀;循环荷载导致的微裂纹,为腐蚀介质提供渗透通道,形成“荷载加剧腐蚀、腐蚀削弱力学性能”的恶性循环。例如,某海洋平台钢构件,单纯力学疲劳寿命100万次,加盐雾腐蚀后仅30万次。

协同研究的逻辑:从“分离考核”到“系统关联”

传统测试的局限性在于“分离式”评估——耐腐蚀用盐雾试验,力学性能用抗压抗拉试验,无法模拟实际中的“腐蚀-力学”相互作用。比如某混凝土试件盐雾试验“优秀”、抗压试验“达标”,但实际服役时,钢筋腐蚀引发的开裂使抗压强度下降40%,远低于实验室值。

协同研究的核心是将“腐蚀”与“力学”作为系统变量,探究耦合机制。例如针对钢构件,需研究“氯离子浓度-拉应力-腐蚀速率-抗拉强度”的关联曲线;针对混凝土,需分析“硫酸盐侵蚀深度-循环荷载次数-孔隙率-抗压强度”的动态关系。这种模式不是叠加指标,而是揭示“腐蚀如何改变力学衰减路径”“力学如何加速腐蚀进程”,为材料设计提供实际依据。

腐蚀介质对力学性能的动态衰减机制

腐蚀对力学性能的影响是“从微到宏”的动态过程。以海洋用钢为例,氯离子先形成点蚀坑,点蚀坑底部应力集中成为薄弱区;腐蚀时间延长,点蚀坑加深,当深度达钢厚度10%时,抗拉强度显著下降;点蚀坑贯通时,钢材因应力集中断裂,抗拉强度骤降60%。

混凝土的衰减更复杂:硫酸盐侵蚀初期,钙矾石生成少,仅表面细微开裂,抗压强度下降不明显;1年后钙矾石大量生成,膨胀应力超过抗拉强度,裂缝扩展,孔隙率从15%增至30%,抗压强度下降30%~50%。微生物腐蚀中,有机酸先溶解混凝土表面氢氧化钙,再渗透至内部与水化产物反应,同时细菌代谢产生的氢气形成孔隙,最终导致力学性能“缓慢衰退-快速崩溃”。

力学性能衰退的“腐蚀诱因”解析

力学性能衰退的核心是腐蚀改变了失效模式。典型的“应力腐蚀开裂(SCC)”:不锈钢在氯离子环境中,即使拉应力低于屈服强度,氯离子破坏钝化膜也会导致沿晶裂纹扩展。某海洋平台316L不锈钢构件,在“氯离子3.5%-拉应力200MPa”环境下,18个月便出现贯穿裂纹,而无氯离子环境中5年未失效。

“腐蚀疲劳”是另一诱因。波浪循环荷载会产生微裂纹,盐雾中的氯离子沿裂纹渗透,加速扩展——某波浪能装置钢支架,单纯力学疲劳寿命120万次,加盐雾后仅35万次,降幅70%。原因是氯离子溶解裂纹尖端钝化膜,使裂纹始终处于活性态,扩展速率比无腐蚀环境快5~10倍。

协同测试技术:从“静态模拟”到“动态同步”

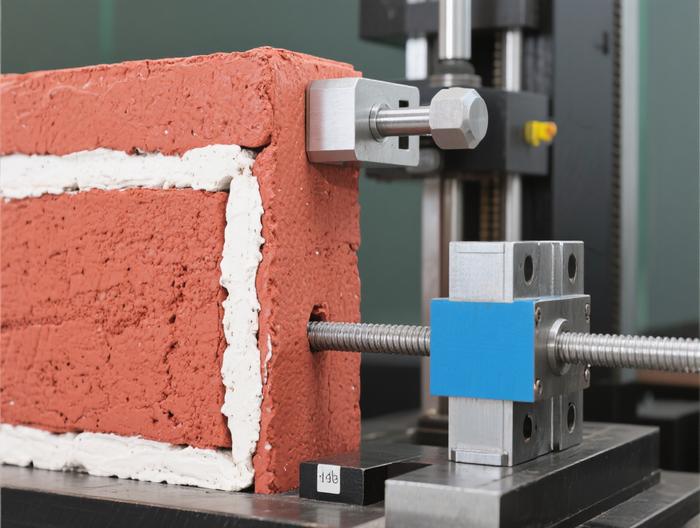

传统测试是“先腐蚀再测力学”或“先测力学再腐蚀”,无法模拟实际协同效应。近年迭代出“腐蚀环境力学试验机”,可同时施加盐雾、循环荷载,通过电化学阻抗谱实时测腐蚀速率,通过荷载-位移曲线记录力学性能。例如测试Q345钢,当循环荷载频率从0.1Hz增至1Hz,腐蚀速率从0.02mm/年升至0.08mm/年,抗拉强度下降从25%扩大至45%。

非破坏性测试(NDT)也在应用:超声脉冲法通过声速变化评估混凝土腐蚀深度与孔隙率,同时用回弹法测抗压强度,实现“腐蚀-力学”同步监测;激光测振技术跟踪钢构件振动频率变化,间接反映腐蚀导致的刚度下降——某大桥钢索腐蚀深度0.5mm时,振动频率下降10%,抗拉强度下降20%,为维护提供预警。

典型材料的协同性能优化实践

高性能海工混凝土的优化,通过掺30%矿渣粉+10%硅灰,降低氯离子渗透系数(从1.2×10⁻¹²m²/s降至0.3×10⁻¹²m²/s),同时火山灰反应填充孔隙,抗压强度从C50提至C60。某南海岛礁防护堤用该材料,5年氯离子渗透深度仅8mm,抗压强度保留率85%,远高于传统混凝土(25mm,60%)。

耐候钢的优化是调整合金成分——加0.2%铜、1.5%铬、0.5%镍,形成致密氧化膜(Cu₂O、Cr₂O₃),抵御氯离子侵蚀。某跨海大桥耐候钢构件,服役10年腐蚀速率0.01mm/年,抗拉强度下降5%;普通碳钢腐蚀速率0.1mm/年,下降25%。

FRP复合材料的优化聚焦界面粘结——表面喷砂提高与混凝土粘结强度30%,用“环氧涂层+硅烷偶联剂”增强耐氯离子性能。某海洋码头FRP筋混凝土桩,服役6年未出现腐蚀或剥离,抗弯强度保留率90%,远优于传统钢筋混凝土桩(65%)。

相关服务