轻质骨料混凝土建筑材料力学性能测试的特殊性及注意事项

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

轻质骨料混凝土因质轻、保温隔热、抗震性能优的特点,广泛应用于建筑节能、高层及大跨度结构中。但其力学性能测试与普通混凝土存在显著差异——轻质骨料的多孔性、低密度及与砂浆界面的弱粘结性,会直接影响试样制备、荷载传递及性能表征的准确性。若忽视这些特殊性,易导致测试结果偏离实际,给工程设计与施工埋下隐患。因此,深入理解其测试的特殊性及注意事项,是确保力学性能数据可靠的关键。

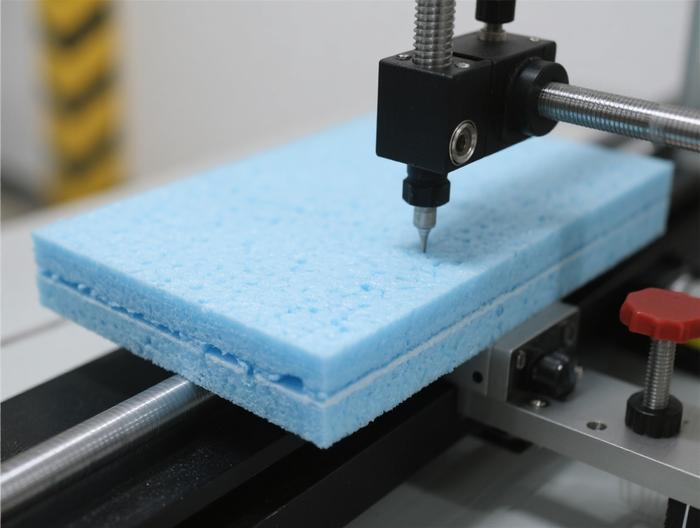

轻质骨料多孔特性对试样制备的特殊要求

轻质骨料(如陶粒、火山渣)多为多孔结构,孔隙率可达30%~60%,制备试件时若采用普通混凝土的高频振捣方式,易导致骨料破碎,破坏内部结构完整性。以陶粒混凝土为例,成型时应优先选择人工插捣或低频率振捣(≤2000次/分钟),插捣次数需按每100mm厚度控制在12~15次,避免骨料因振动冲击产生肉眼难见的微裂缝。

此外,轻质骨料的堆积密度小(约800~1200kg/m³,普通骨料为1600~2000kg/m³),搅拌时易上浮分层,需调整搅拌工艺:先将骨料与水预湿20~30分钟,使骨料表面孔隙吸足水分,再加入水泥和砂搅拌2~3分钟,确保骨料均匀分散在砂浆中。试件成型后,表面抹平动作要轻柔,禁止按压骨料,否则会导致骨料受压变形,影响试件尺寸精度(立方体试件边长误差需≤1mm)。

某工程案例中,施工方曾用高频振捣器成型陶粒混凝土试件,结果骨料破碎率达15%,抗压强度测试值比实际值低20%,后续通过调整为人工插捣才解决了这一问题。

体积稳定性差异下的养护工艺特殊性

轻质骨料的吸水率高(页岩陶粒可达10%~15%,粉煤灰陶粒为8%~12%),混凝土硬化过程中,骨料会持续吸水或失水,导致体积变形远大于普通混凝土(干缩率可达0.08%~0.12%,普通混凝土为0.05%~0.08%)。因此,养护工艺需针对性调整。

首先,试件成型后应立即用塑料膜或湿布覆盖(普通混凝土通常24小时后覆盖),防止表面水分快速蒸发产生早期干缩裂缝;其次,养护湿度需保持在90%以上(普通混凝土为80%~90%),可采用喷雾养护或饱和石灰水养护,避免骨料失水导致界面粘结力下降;养护时间也需延长——对于高吸水率骨料(如页岩陶粒),养护时间不少于42天,而非普通混凝土的28天。

冬季养护时,需特别注意:不得采用蒸汽养护(温度超过60℃),否则骨料内部孔隙中的水分会急剧蒸发,产生内部压力,导致试件出现微裂缝。某试验室曾尝试用蒸汽养护陶粒混凝土试件,结果28天抗压强度比标准养护低12%,就是因为蒸汽温度过高破坏了内部结构。

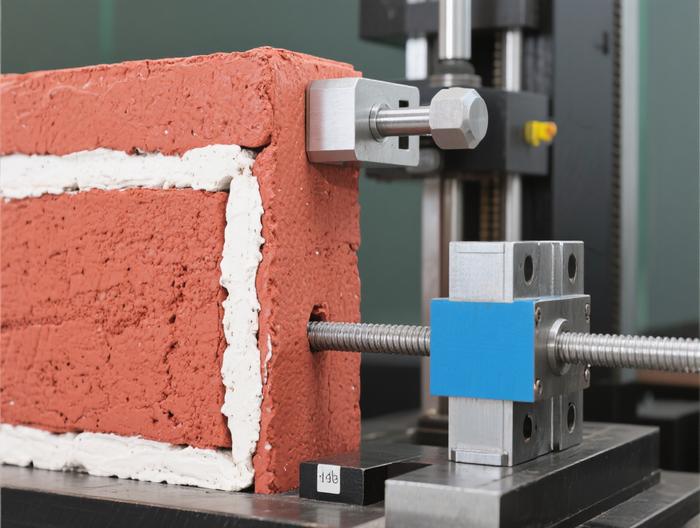

强度测试中荷载传递的不均匀性应对

轻质骨料与水泥砂浆的界面粘结强度比普通骨料低20%~30%(普通碎石与砂浆的粘结强度约为1.5~2.0MPa,陶粒仅为1.0~1.5MPa),受压时荷载易集中在砂浆基质或骨料的薄弱部位,导致试件破坏模式与普通混凝土不同:普通混凝土多为骨料断裂,轻质混凝土则多为界面脱粘或骨料压碎。

针对这一特殊性,强度测试需注意两点:一是试件尺寸——立方体试件边长宜采用150mm(普通混凝土可采用100mm),因为小尺寸试件(100mm)中骨料分布更不均匀,易因局部荷载集中导致强度测试值偏高(离散系数可达15%,普通混凝土仅5%~10%)。某试验室对比测试发现,100mm陶粒混凝土试件的抗压强度比150mm试件高18%,就是因为小尺寸试件未能真实反映整体荷载传递情况。

二是加载速度——抗压强度测试时,加载速度应控制在0.3~0.5MPa/s(普通混凝土为0.5~1.0MPa/s)。若加载速度过快,界面会突然脱粘,导致试件瞬间破坏,无法准确测量峰值强度。某试验中,因加载速度达1.0MPa/s,陶粒混凝土的抗压强度测试值比实际低10%,就是因为快速加载跳过了界面的渐变破坏过程。

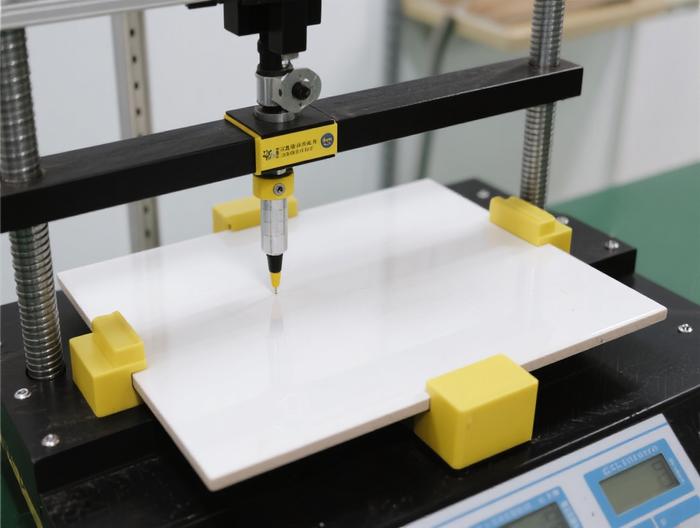

弹性模量测试的变形敏感性控制

轻质混凝土的弹性模量仅为普通混凝土的50%~70%(LC30级约1.8×10⁴MPa,普通C30为3.0×10⁴MPa),变形量大且对测试条件更敏感,需调整测试方法以确保准确性。

首先,应变测量仪器的精度要提高——需采用精度为0.001mm的电子应变仪(普通混凝土用0.01mm即可),否则无法捕捉到轻质混凝土的微小变形。测量点需布置在试件侧面中部(距离上下端面各20mm以上),每侧面布置2个对称测点,取平均值,避免边缘应力集中导致的测量误差。

其次,加载方式需采用分级加载:每级荷载为抗压强度的5%~10%,加载至抗压强度的40%后卸载,重复2~3次,消除塑性变形的影响。若直接加载至40%后测量,弹性模量结果会偏高——某测试中,未进行卸载循环的弹性模量值比实际高12%,就是因为塑性变形被计入了弹性变形。

测试前含水率的严格控制要点

轻质骨料的含水率对力学性能影响显著:含水率每增加1%,抗压强度下降3%~5%,弹性模量下降2%~4%。这是因为骨料中的水分会降低水泥浆的流动性,影响界面水化产物的形成,同时水分蒸发后会在界面产生孔隙,削弱粘结力。

因此,测试前需将试件置于标准状态(温度20±2℃,湿度60%~70%)下养护7天,使试件达到恒重(质量变化≤0.1%)。若试件需模拟饱和状态(如水下结构),则需先将试件浸泡在20±2℃的水中48小时,取出后用湿毛巾擦干表面水分,立即测试,避免表面水分蒸发。

某工程中,施工方因赶进度,未对试件进行干燥处理,直接测试饱和状态的陶粒混凝土,结果抗压强度比标准状态低18%,导致设计荷载计算错误,后续不得不增加配筋量,造成成本浪费。

界面过渡区性能测试的方法改进

轻质混凝土的界面过渡区(ITZ)是力学性能的薄弱环节——厚度约20~50μm(普通混凝土为10~30μm),孔隙率更高(可达20%~30%,普通混凝土为10%~20%),需采用特殊方法测试其粘结强度。

常用的改进方法有两种:一是拉拔试验——将直径10mm的轻质骨料埋入砂浆基质中,形成“骨料-砂浆”粘结试件,拉拔速度控制在0.5mm/min,测量粘结强度;二是劈裂试验——在立方体试件中间放置直径2mm的钢丝(而非普通钢垫条),避免钢丝压碎轻质骨料,更准确地反映界面的劈裂强度。

此外,可采用扫描电镜(SEM)观察界面区的微观结构:若界面区存在大量针状钙矾石或片状氢氧化钙,说明水化反应充分,粘结强度高;若存在较多孔隙或未水化水泥颗粒,则粘结强度低。某研究通过SEM发现,陶粒与砂浆的界面区孔隙率比普通碎石高15%,这也是其粘结强度低的主要原因。

相关服务