耐光色牢度测试在纺织品色牢度测试中的评级标准

纺织品色牢度测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

耐光色牢度是纺织品在光照环境下保持原有色泽的能力,直接关系到产品的使用寿命、外观稳定性与用户体验——从户外冲锋衣到家用窗帘,从童装到汽车内饰布,其耐光性能决定了“颜值”能维持多久。而耐光色牢度的评级标准,正是将“抗褪色能力”量化为可操作指标的核心工具,它连接着实验室测试与实际质量判定,是纺织品企业、检测单位与消费者共同依赖的“质量语言”。

耐光色牢度:纺织品色牢度的“光照防线”

在纺织品的色牢度体系中,耐光色牢度是针对“光照”这一最常见自然老化因素的专项指标。与耐洗、耐摩擦色牢度不同,它考验的是染料与纤维结合后的“光稳定性”——当纺织品暴露在阳光或人工光源下时,紫外线会破坏染料分子的共轭结构,导致色泽变浅、发黄甚至完全褪色。

这种褪色并非“瞬间发生”,而是长期累积的结果,但对终端产品的影响却直接而致命:一件ISO 3级耐光的T恤,可能在夏季穿3个月就明显褪色;而ISO 7级的户外帐篷,能在暴晒下维持2-3年不影响外观。因此,耐光色牢度尤其被户外用品、装饰面料、汽车内饰等“高频光照场景”的产品视为关键质量指标。

耐光色牢度测试的底层逻辑:模拟与加速

自然光照的周期太长(比如测试一件面料的耐光性可能需要几个月甚至几年),因此实验室测试的核心是“模拟自然光照的光谱特征”并“加速测试进程”。目前主流的测试设备是氙灯老化箱或碳弧灯老化箱——氙灯能模拟阳光的全光谱(包括紫外线、可见光和红外线),而碳弧灯则更侧重紫外线部分,两者都能通过调节光照强度、温度、湿度来还原不同的使用环境。

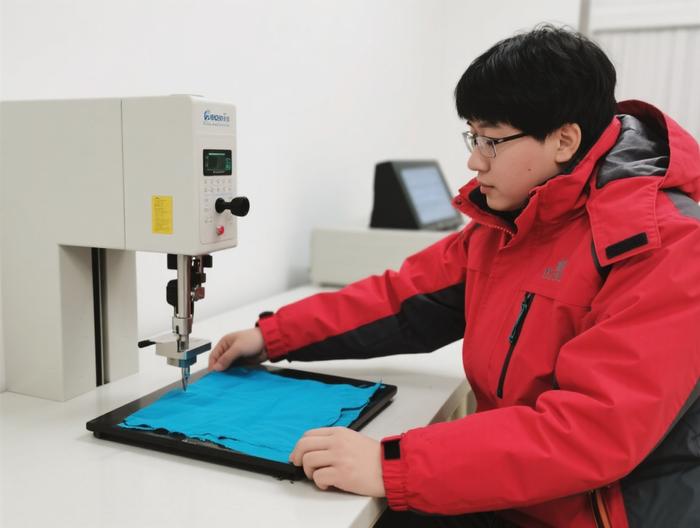

测试时,试样会与“蓝羊毛标样”(一组耐光性已知的标准羊毛织物)一起放入设备中,接受持续光照。当蓝羊毛标样中的某一级别达到预设的褪色程度时,测试停止——这一步的逻辑是“用已知耐光性的标样来校准测试时间”,确保结果的可重复性。

全球主流评级标准体系:ISO、AATCC与GB的差异

目前全球范围内最常用的耐光色牢度评级标准有三个体系:ISO(国际标准)、AATCC(美国纺织化学师与染色师协会标准)与GB(中国国家标准),它们的分级逻辑相似,但级别划分与表述略有不同。

ISO体系以ISO 105-B02为核心,采用1-8级的分级方式,8级为最优(几乎不褪色),1级最差(严重褪色)。例如,ISO 5级对应的是“中等耐光性”,适合室内窗帘等偶尔接触光照的产品;ISO 7级则是“高耐光性”,满足户外帐篷、防晒衣的要求。

AATCC体系以AATCC 16为基础,采用1-5级的分级,5级最优。需要注意的是,AATCC的级别与ISO不能直接对等——AATCC 5级大致相当于ISO 7-8级,而AATCC 1级则对应ISO 1-2级。这种差异源于美国市场更倾向简化分级的需求,更符合本土企业的质量判定习惯。

中国的GB体系(如GB/T 8427-2019)则基本等同采用ISO标准,分级同样为1-8级,但在测试条件(如氙灯的光谱范围)与评级细节(如灰卡的使用要求)上做了适配,更贴合国内纺织品的生产与使用场景。

评级的实操关键:灰卡与蓝羊毛标样的配合

耐光色牢度的评级并非“看一眼就行”,而是需要“灰卡色差对比”与“蓝羊毛标样校准”两步结合。首先,测试人员会将光照后的试样与未光照的原样对比,用GB/T 250(或ISO 105-A02)的“灰色样卡”判断色差等级——灰卡分为5个等级,每个等级对应不同的色差程度(1级色差最大,5级无色差)。

但色差只是“结果表现”,真正能准确定级的是“蓝羊毛标样”。蓝羊毛标样分为1-8级(ISO体系),每一级的耐光性都经过严格标定:1级最不耐光(约相当于阳光照射2-3天褪色),8级最耐光(相当于阳光照射2000小时以上不褪色)。测试时,试样与蓝羊毛标样一起光照,当某一级蓝羊毛标样达到“标准褪色程度”时,看试样的褪色程度与哪一级蓝羊毛标样一致,就将试样评级为对应级别。

例如,如果试样的褪色程度与蓝羊毛标样的5级一致,那么它的耐光色牢度就是ISO 5级——这种“标样校准”的方式,避免了“主观判断色差”的误差,让评级结果更具客观性。

影响评级结果的隐藏变量:从试样到环境的细节

即使严格遵循标准流程,一些细节也可能影响评级结果。比如试样的状态:如果试样表面有涂层(如防水涂层),会阻碍光照穿透,导致测试时的褪色程度比实际使用时轻,从而高估耐光等级;而试样的厚度也会影响结果——厚面料的内层纤维受光照较少,褪色程度比薄面料轻。

测试环境的控制也很关键:氙灯测试时的温度(通常要求控制在40-60℃)如果过高,会加速染料的热分解,导致褪色更严重;湿度则会影响纤维的吸湿性,进而影响染料分子的稳定性——比如棉纤维在高湿度下会膨胀,染料分子更容易被紫外线破坏,导致评级降低。

此外,染料类型也是重要变量:蒽醌类染料的耐光性通常比偶氮类染料好(比如蒽醌红能达到ISO 6-7级,而偶氮红可能只有ISO 3-4级);而活性染料由于与纤维形成共价键,耐光性比直接染料好——这些因素都会在测试中反映为评级的差异。

评级标准的落地:从实验室到生产的衔接

对纺织品企业来说,耐光色牢度的评级标准不是“实验室里的数字游戏”,而是生产流程中的“质量控制点”。比如,当客户要求某款户外夹克的耐光色牢度达到ISO 7级时,企业需要从源头把控:选择耐光性好的染料(如蒽醌类),优化染色工艺(如提高固色温度至80-90℃,延长固色时间),并在成品阶段进行抽样测试——只有测试结果达到ISO 7级,才能批量生产。

在供应链管理中,企业会要求染料供应商提供“耐光色牢度报告”,明确染料的评级等级;对代工厂则会要求其使用符合标准的测试设备(如氙灯老化箱),并定期进行“实验室比对”(比如将同一样品送到第三方检测单位测试,确保代工厂的结果准确)。

而对消费者来说,了解评级标准能帮助选择更适合的产品:比如买窗帘时,选ISO 5级以上的面料,能避免挂半年就褪色;买户外T恤时,选AATCC 4级以上的,能在暴晒下维持更久的色泽——评级标准其实是消费者与企业之间的“信息桥梁”。

相关服务