电线电缆绝缘层阻燃性能测试耐电压要求

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

电线电缆是电力传输与通信系统的“血管”,其绝缘层的性能直接关系到电气安全与火灾防控。绝缘层不仅需具备良好的电气绝缘性(防止漏电或击穿),还需满足阻燃要求(延缓火灾蔓延、减少烟雾危害)。而“阻燃性能测试中的耐电压要求”,本质是验证阻燃绝缘材料在火灾风险与电气应力双重作用下的安全可靠性——既要能在火焰中保持结构稳定,又要在额定电压下不发生电气击穿。本文将从基础概念、测试逻辑、标准要求到实际操作,系统解析这两项性能的关联与具体要求。

电线电缆绝缘层的基础功能与安全关联

电线电缆的绝缘层是导体与外界的“隔离屏障”,核心功能分为两类:一是电气绝缘,阻止导体电流向外部泄漏;二是物理防护,抵御机械损伤、水分侵蚀及化学腐蚀。

从安全角度看,绝缘层失效会引发两类风险:电气风险(如绝缘击穿导致漏电、短路,甚至电弧火灾)和火灾风险(如绝缘层遇火燃烧,释放有毒烟雾并蔓延火焰)。因此,绝缘层需同时满足“电气安全”与“火灾安全”的双重要求,这是阻燃性能与耐电压要求关联的核心逻辑。

以住宅常用的BV线(铜芯聚氯乙烯绝缘电线)为例,其绝缘层厚度仅0.8-1.2mm,却需承受2kV/mm(工频)的耐电压要求,同时在遇火时保持10秒内自熄——这两个指标共同构成了家庭用电的基础安全防线。

阻燃性能测试的核心目标与基本逻辑

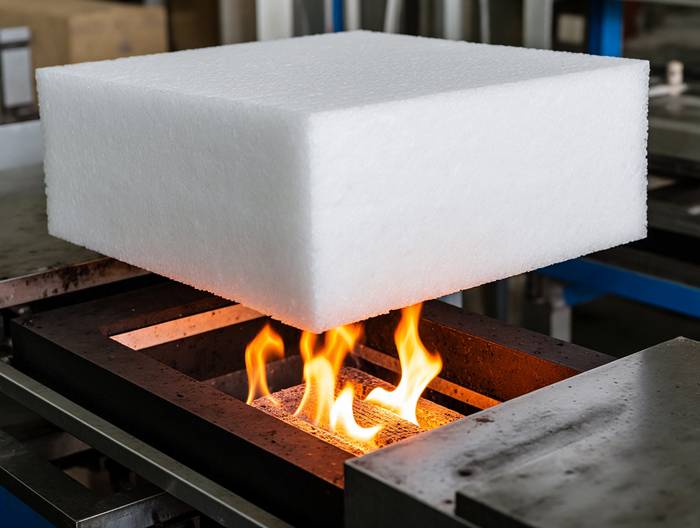

阻燃性能测试并非要求材料“绝对不着火”,而是评估其“火灾控制能力”,核心指标包括续燃时间(火焰撤离后继续燃烧的时间)、火焰蔓延长度(火焰沿材料扩散的距离)及滴落物引燃性(滴落物是否点燃下层材料)。

以国家标准GB/T 18380.12为例,测试时将电缆垂直固定,用1kW火焰灼烧下端10秒,要求续燃时间≤60秒、火焰蔓延长度≤500mm,且滴落物不得引燃下方脱脂棉。这些指标模拟了实际火灾场景——若续燃时间过长,火焰会引燃相邻电缆;若滴落物引燃地毯,会扩大火灾范围。

需说明的是,阻燃性能是“被动防火”的一部分,耐电压要求是“主动电气安全”的保障,两者共同构成电缆绝缘层的“双安全屏障”。

耐电压要求的定义及电气安全意义

耐电压要求(介电强度)是指绝缘材料在规定电压下保持不击穿的能力,量化指标为“耐电压强度”(击穿电压与材料厚度的比值,单位kV/mm)。

从电气安全看,耐电压要求的本质是“防止绝缘层被电气应力破坏”。当导体通电流时,绝缘层内部形成电场,若电场强度超过耐电压强度,绝缘层会击穿——电流直接穿过绝缘层,引发漏电、短路甚至电弧爆炸。

以低压电缆(0.6/1kV)为例,其绝缘层耐电压强度要求≥2kV/mm。假设绝缘层厚度1mm,击穿电压需≥2kV,而额定电压仅1kV——这一“安全裕度”用于应对电压波动(如雷击)或轻微损伤(如安装划痕)。

阻燃性能与耐电压要求的协同关系

阻燃性能与耐电压要求相互影响:一是阻燃材料添加会影响耐电压性能,二是耐电压性能保障阻燃效果。

为提升阻燃性,通常添加阻燃剂(如氢氧化铝),但无机阻燃剂的介电常数(约9)远高于基础树脂(PE约2.3),若添加量过大(超过50%),会导致绝缘层电场分布不均,降低耐电压强度。

反之,若耐电压性能不足,电气击穿产生的电弧(温度数千摄氏度)会点燃即使是阻燃性能良好的材料。例如,某阻燃电缆因绝缘层击穿,电弧瞬间引燃绝缘层,导致局部火灾。

因此,设计阻燃绝缘材料时需平衡“阻燃剂添加量”与“耐电压性能”——如采用纳米级阻燃剂(颗粒小、分散好),既能提升阻燃性,又不显著影响介电性能。

主流阻燃性能测试标准中的耐电压指标

国内及国际标准均将“阻燃性能”与“耐电压要求”关联。例如GB 7594.1《橡皮绝缘一般要求》规定,阻燃橡皮绝缘的耐电压强度≥1.5kV/mm(厚度≥1mm),同时需通过GB/T 18380.12的阻燃试验。

国际标准IEC 60332-1-2要求,阻燃试验后的电缆需保持“电气完整性”——即绝缘层仍需满足原耐电压要求,否则不合格。这一要求验证了阻燃材料在火焰下的电气绝缘性,防止火灾引发二次电气事故。

耐电压试验的具体操作与参数控制

耐电压试验需遵循GB/T 2951.19,关键参数包括试样制备、环境条件、电压施加。

试样制备:从电缆截取100-200mm的完整绝缘层,表面无划痕、杂质(缺陷会导致电场集中)。多芯电缆需分开芯线,单独测试。

环境条件:温度20±5℃、湿度45%-75%——温度过高会降低介电强度(PVC在60℃时耐电压比20℃低30%),湿度过高会导致表面凝露,引发假击穿。

电压施加:匀速升压(每秒10%额定电压)至规定值(如2kV),保持1分钟。若未击穿(电流未突变、电压表未下降),则合格。需排除假击穿(如表面灰尘导致的瞬时放电),清洁后重新测试。

阻燃绝缘材料的耐电压性能影响因素

阻燃绝缘材料的耐电压性能受材料、工艺、环境影响:

材料本身:XLPE的耐电压强度(约4kV/mm)远高于PVC(约2kV/mm),因此阻燃XLPE用于高压场景(10kV及以上)。有机阻燃剂(如溴系)对介电性能影响小,但环保性差。

加工工艺:挤出温度过高(PVC超过180℃)会导致树脂降解,产生内部气孔,降低耐电压强度;挤出速度过快,材料结晶度不均,电场分布不均。

使用环境:高温(如电缆沟长期50℃以上)会导致热老化,分子链断裂,耐电压每年下降5%-10%;紫外线照射(户外电缆)会导致表面开裂,同样降低耐电压。

测试过程中常见的干扰因素及规避方法

测试中的干扰因素需规避:

试样污染:表面灰尘、油污会导致表面放电(假击穿),需用无水乙醇擦拭晾干。

设备接地不良:高压端未接地会产生杂散电流,干扰结果,需检查接地电阻≤4Ω。

升压过快:超过每秒10%额定电压会导致电应力,提前击穿,需用匀速升压设备或手动控制(每10秒升200V)。

阻燃试验后损伤:火焰灼烧导致绝缘层变形(如PVC软化),需恢复室温后检查完整性,变形严重则重新取样。

实际应用中对测试结果的验证要求

工程中需多维度验证测试结果:

出厂检验:企业对每批电缆做耐电压试验(100%),阻燃性能为型式试验(每半年抽样),报告需标注耐电压强度、阻燃结果及标准。

现场验收:重要工程(地铁、医院)需抽样做联合测试——先做阻燃试验,再测试耐电压,验证火焰后的电气完整性。

运行监测:定期做预防性耐压试验(每3-5年),检查绝缘性能是否下降;同时检查阻燃层是否损伤(如开裂、脱落),及时修复更换。

以某地铁项目为例,进场电缆抽样联合测试中,1根电缆阻燃后的耐电压为2.1kV/mm(标准≥2kV/mm),但考虑高安全性要求,最终要求更换该批电缆,确保耐电压≥2.5kV/mm。

相关服务