纺织品阻燃性能测试损毁面积测量标准

阻燃性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

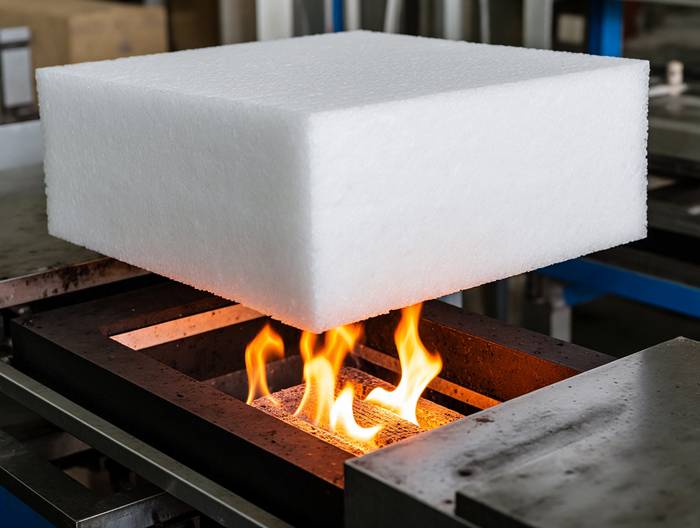

纺织品阻燃性能测试是评估其火灾安全性的核心环节,而损毁面积作为直接反映烧损程度的指标,其测量准确性直接影响对阻燃效果的判断。统一的测量标准是确保结果可比、合规的基础——不同操作细节或标准差异可能导致结果偏差,进而影响产品是否符合消防服、儿童服装等领域的安全要求。本文结合国内外主流标准与实际操作经验,详细解读损毁面积测量的关键要求与实践细节。

纺织品阻燃测试中损毁面积的定义与核心价值

损毁面积指样品经阻燃测试(如垂直燃烧、水平燃烧)后,被炭化、熔融或烧穿的区域总面积,具体包括三类:一是炭化区(纤维结构破坏、呈黑褐色的区域),二是熔融区(热塑性纤维因高温形成的黏连或收缩区域),三是烧穿孔洞(火焰穿透样品的镂空区域)。

该指标的价值在于量化火焰蔓延风险:损毁面积越小,说明样品的阻燃剂效率越高、火焰传播速率越慢。例如,儿童服装若损毁面积超过标准限值(如GB 31701要求≤100cm²),可能导致孩子在火灾中因衣物烧损过快而烧伤;消防服的损毁面积直接关联消防员的逃生时间,是强制认证的关键项。

测量前的样品状态调节规范

纺织品的吸湿性会显著影响燃烧行为——潮湿样品因水分蒸发吸热,燃烧速率较慢;干燥样品则更易点燃。因此,测量前必须将样品调节至标准状态,消除环境湿度的干扰。

按GB 6529《纺织品 调湿和试验用标准大气》要求,样品需在20±2℃、相对湿度65±4%的环境中放置24小时以上,直至质量变化≤0.2%(恒重)。调节时样品应平铺在透气网架上,避免重叠挤压,防止褶皱影响后续轮廓描记。

需注意:测试后的样品也需重新调湿——燃烧会使样品失去水分,直接测量会因收缩导致面积偏小;调湿后样品恢复部分原始尺寸,更接近测试时的真实状态。

测试后样品的固定与预处理技巧

阻燃测试后,样品常因高温收缩、卷曲(如聚酯纤维收缩率可达15%),若不固定会导致损毁区域变形,测量结果偏小。

常用固定方法有两种:一是“平板压固法”——将样品平铺在硬纸板上,用两块玻璃夹紧边缘,防止卷曲;二是“黏贴法”——用低黏度胶带将样品平整粘在纸板上,注意仅粘未损毁区域,避免胶水污染炭化层。

固定时需遵循“最小干预原则”:不得拉扯样品(防止损毁区变形),不得清除炭化层(炭化是烧损的直接证据),更不能修剪边缘(原始尺寸是测量的基准)。

损毁面积的两种主流测量方法与操作细节

目前常用的测量方法分为手动描记与数字图像处理,两者各有适用场景:

1、轮廓描记法(传统方法):将调湿后的样品平铺在1mm×1mm的坐标纸上,用0.3mm细铅笔沿损毁区最外沿描记轮廓。数格子时,超过半格的计1格,不足半格忽略,最后用“格子数×0.01cm²”计算面积(1mm²=0.01cm²)。需注意:描记时手腕要固定(可借助直尺),避免线条偏移导致误差。

2、数字图像处理法(高效精准):用300dpi以上的扫描仪或相机获取样品图像,导入ImageJ等软件,用“多边形选择工具”勾勒损毁区轮廓,软件自动计算面积。操作时需保证图像背景纯白(避免杂色干扰边缘识别),样品边缘与图像边框平行(方便校准比例)。

两种方法的选择需符合标准:GB 8965.1允许两种方法,但要求手动法由2人独立测量取平均;ASTM D6413更推荐图像处理法,要求误差≤1%。

测量中特殊区域的处理规则

测量时最易引发争议的是边缘、孔洞与重叠区的处理,需严格按标准执行:

1、边缘界定:以“肉眼可见的炭化/熔融与未损毁部分的分界”为准——炭化区边缘的浅褐色渐变区(未完全破坏纤维结构)不计入,熔融区的透明黏连层(纤维已变形)需计入。

2、孔洞计算:无论孔洞大小,均需计入损毁面积(孔洞说明火焰已穿透样品)。若孔洞与周边损毁区连通,合并为一个区域;若孔洞独立,按实际轮廓计算面积。

3、重叠处理:若样品燃烧后折叠(如垂直燃烧时下端收缩重叠),需小心展开至原始平整状态——重叠部分的损毁区会被遮挡,直接测量会导致面积偏小。展开时避免撕裂,黏连处可轻缓拉伸(不超过原始尺寸5%)。

国内外标准的测量差异对比

不同标准对损毁面积的定义与测量要求不同,需根据目标市场调整:

1、中国标准(GB):GB 8965.1-2023要求测量炭化、熔融及孔洞的总面积,用坐标纸描记,精确至0.1cm²;多层样品需分别测量每层,取最大值。

2、国际标准(ISO):ISO 11612:2015将“因燃烧导致的物理变化区域”均计入损毁面积(即使未炭化,仅熔融变形也需算),允许用图像处理法,要求软件误差≤1%。

3、美国标准(ASTM):ASTM D6413-20要求记录“最大损毁区域的面积”(而非总面积),因单点严重烧损更易导致皮肤烧伤;测量时需标注孔洞数量。

例如,同一样品按ISO测量的面积可能比GB大(因ISO包含未炭化的熔融区),出口美国的产品需注意ASTM对“最大区域”的要求。

测量误差的来源与规避方法

1、人为误差:手动描记时手颤导致轮廓偏移,解决方法是用支架固定手腕,或2人独立测量取平均(误差可降低至0.5%以内)。

2、设备误差:坐标纸格子精度不足(如部分便宜坐标纸格子为1.1mm)会导致结果偏大,需选用GB/T 148规定的1mm精度坐标纸;图像处理法需保证分辨率≥300dpi,否则边缘模糊会影响计算。

3、样品变形误差:测试后样品收缩会导致面积偏小,解决方法是测试后立即用玻璃压平,并在2小时内完成调湿与测量,避免不可逆收缩。

数据记录与报告的合规要求

测量完成后,需记录以下信息确保结果可追溯:

1、样品信息:名称、编号、纤维成分(如棉70%+聚酯30%)、规格(克重200g/m²);

2、测试条件:测试方法(如GB/T 5455垂直燃烧)、火源(丙烷火焰)、燃烧时间(10秒);

3、测量细节:调湿条件(温度、湿度、时间)、测量方法(坐标纸/图像处理)、设备(坐标纸规格、软件名称)、测量人员、日期;

4、结果说明:损毁面积数值(如15.2cm²)、特殊情况(如1个直径2cm的孔洞、下端重叠展开)、原始轮廓图(或图像截图)。

报告需明确标注依据标准(如“按GB 8965.1-2023测量”),若有异常情况(如样品撕裂)需详细说明,以便客户复核。

相关服务