复合材料建筑材料力学性能测试中的层间剪切强度测试分析

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

复合材料以轻质、高强、耐腐蚀等特性在建筑领域广泛应用,如幕墙板、FRP加固层、复合保温构件等。层间剪切强度作为评估复合材料层间抵抗剪切破坏的关键指标,直接关系到这些构件在风荷载、地震作用或施工荷载下的安全性——层间界面一旦发生剪切破坏,可能导致构件失效甚至结构坍塌。本文围绕层间剪切强度的概念、测试原理、方法选择、影响因素及工程常见问题展开分析,为相关测试与应用提供实用参考。

层间剪切强度的基本概念与建筑应用关联性

层间剪切强度(ILSS)是指复合材料层状结构在层间界面处,抵抗平行于层平面剪切力的能力,数值上等于层间破坏时的最大剪切应力。复合材料的层状结构决定了层间界面是力学性能的薄弱环节——纤维与基体的粘结界面、不同铺层的结合面,均易在剪切力作用下发生脱粘或剥离。

在建筑工程中,复合材料构件的层间剪切受力场景极为常见:例如,幕墙板在风荷载作用下,面板与芯层之间会产生水平剪切力;FRP加固混凝土梁时,FRP层与混凝土基体之间的剪切力决定了加固效果;复合保温板在施工搬运中,撞击力可能导致层间滑移。若层间剪切强度不足,这些构件可能出现分层、脱粘甚至整体破坏。

以FRP加固混凝土柱为例,当柱受地震作用发生层间位移时,FRP层与混凝土之间的剪切力会使界面产生滑移;若层间剪切强度小于该剪切力,FRP层会从混凝土表面剥离,失去加固作用。因此,层间剪切强度测试不仅是材料性能的评估,更是建筑构件安全设计的基础。

层间剪切强度测试的核心原理

复合材料的层间剪切破坏本质是界面粘结力与剪切力的对抗:当剪切力超过界面处的粘结强度(或基体的剪切强度)时,层间界面会发生脱粘,或纤维与基体在界面处分离。测试的核心是通过加载装置模拟这种受力状态,使试样的层间区域产生均匀的剪切应力场,从而测量破坏时的最大应力。

具体来说,复合材料层间剪切破坏的机制主要有两种:一是界面脱粘,即层间粘结剂或基体与纤维的界面发生分离;二是层间分层,即相邻铺层之间因剪切力作用产生大面积剥离。测试的目的就是捕捉这两种破坏模式下的最大剪切应力,因此测试装置需确保剪切力集中作用于层间界面,而非纤维或基体本身。

例如,短梁剪切法通过“三点弯曲”的方式,使试样跨中区域产生剪应力——当跨厚比控制在3-5时,跨中截面的剪应力分布较为均匀,且弯曲应力远小于剪应力,此时试样的破坏会优先发生在层间界面,从而准确反映层间剪切强度。若跨厚比过大,弯曲应力占主导,试样会因纤维断裂而破坏,无法体现层间性能。

常用测试方法的对比与选择

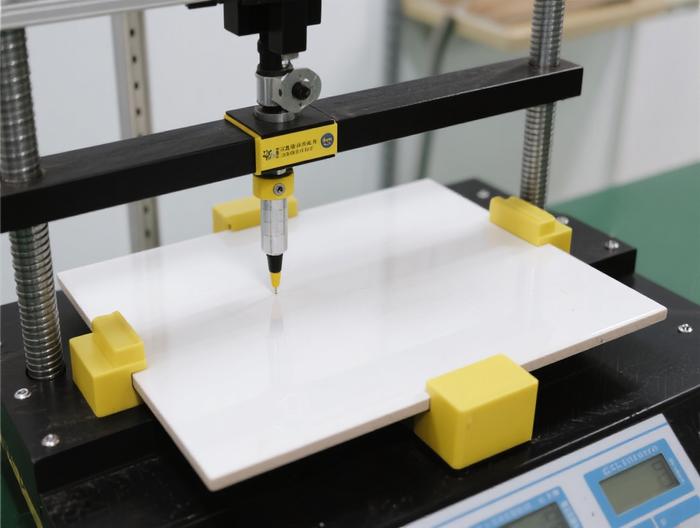

建筑复合材料层间剪切强度测试的常用方法包括短梁剪切法(ASTM D2344)、双缺口剪切法(ASTM D5379)和导轨剪切法(ASTM D4255),不同方法的适用场景与优缺点差异明显。

短梁剪切法是实验室最常用的方法,其原理是将短梁试样置于两个支点上,跨中施加集中荷载。该方法的优势在于操作步骤少、试样制备容易,成为建筑复合材料实验室测试的首选;但需严格控制跨厚比——例如,厚度4mm的FRP板,跨距需在12-20mm之间,若跨距过大(如25mm),试样会因弯曲破坏导致结果偏高。

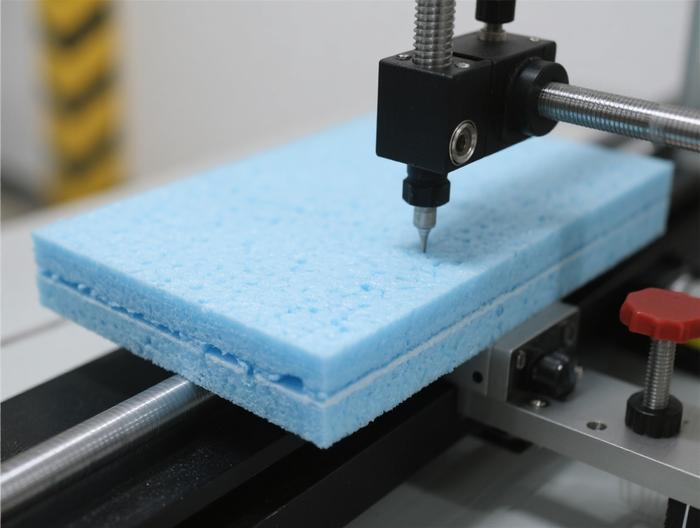

双缺口剪切法针对厚板设计:在试样两侧开出平行缺口,使剪切区域集中在缺口之间的层间界面。这种方法能有效减少弯曲应力的影响,适合厚度大于10mm的建筑构件(如15mm厚的复合幕墙板);但缺口加工需高精度设备(如激光切割机),否则缺口处的应力集中会导致试样提前破坏,增加测试成本。

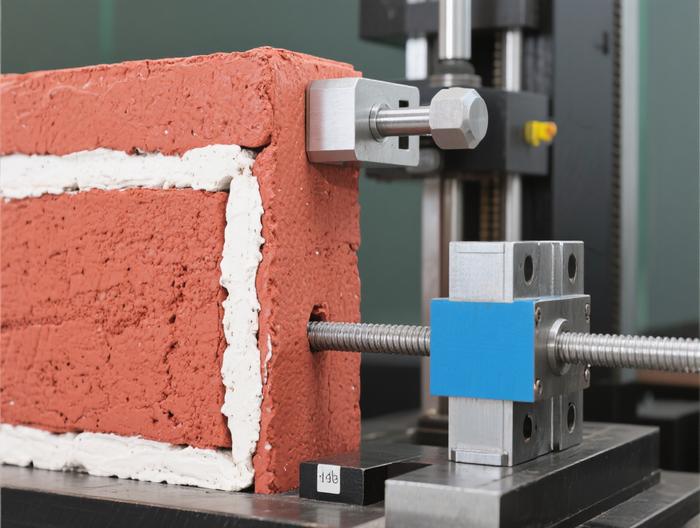

导轨剪切法更贴近工程实际:将试样固定在导轨夹具上,施加平行于层间方向的剪切力,适用于大尺寸构件(如1m×1m的复合保温板)的现场测试。其优点是测试结果能直接反映构件的实际层间剪切性能,但需要大型加载设备和专用夹具,一般仅用于关键构件的验证测试。

工程中选择测试方法时,需结合材料厚度、构件尺寸及测试目的:实验室质量控制选短梁法,厚板或高精度测试选双缺口法,现场构件验证选导轨法。

测试试样的制备要求与误差控制

试样制备是测试准确性的基础,微小的误差都可能导致结果偏差。以短梁剪切法为例,试样的尺寸、表面质量和内部缺陷需严格控制。

尺寸精度方面,试样的长度(L)、宽度(b)、厚度(h)需满足L=3h-5h,b通常为12.7mm或25mm,公差需控制在±0.1mm以内。例如,厚度4mm的试样,长度需在12-20mm之间,若长度偏差0.5mm,跨厚比会从5变为5.25,可能导致弯曲破坏。

表面质量方面,试样上下表面需平整无毛刺,否则加载时会产生局部应力集中。例如,用砂轮切割的试样边缘若有毛刺,测试时毛刺处会先发生开裂,导致破坏荷载偏低。建议用数控铣床或激光切割试样,确保边缘光滑。

内部缺陷方面,纤维增强复合材料的试样需无气泡、夹杂或预分层。例如,制备玻璃纤维增强塑料(GFRP)试样时,若树脂浸渍不完全,层间会残留空气,测试时气泡处会先脱粘,使层间剪切强度降低10%-20%。因此,试样制备需采用真空成型或压力成型工艺,减少内部缺陷。

此外,每组试样需制备5-10个,以统计平均值和标准差——若标准差超过平均值的10%,说明试样一致性差,需重新制备。

测试过程中的关键影响因素分析

测试过程中的跨厚比、加载速率、环境条件是影响结果的三大关键因素。

跨厚比的影响最为直接:短梁法中,跨厚比(L/h)需严格控制在3-5之间。若L/h>5,弯曲应力会超过剪切应力,试样发生弯曲破坏(纤维断裂),结果无效;若L/h<3,试样会被压碎(基体破坏),无法反映层间性能。例如,厚度5mm的试样,跨距需在15-25mm之间,测试前需用卡尺准确测量试样厚度,调整跨距。

加载速率也需符合标准:过快的加载会使复合材料处于脆性破坏状态,结果偏高;过慢则会导致基体蠕变,结果偏低。ASTM D2344规定加载速率为0.5-2mm/min,具体需根据试样厚度调整——薄试样(<5mm)用较快速率(1-2mm/min),厚试样(>10mm)用较慢速率(0.5-1mm/min)。例如,加载速率从0.5mm/min提高到2mm/min,层间剪切强度可能增加5%-10%。

环境条件的影响不可忽视:复合材料的基体(如环氧树脂)对温湿度敏感,高温会使基体软化,高湿度会使基体吸潮膨胀。例如,在30℃、80%RH环境中测试FRP试样,层间剪切强度会比标准环境(23℃、50%RH)低15%-20%。因此,测试前需将试样置于标准环境中调节24小时以上,确保温湿度稳定。

测试结果的有效性判断与数据处理

测试结果的有效性需从破坏模式和数据离散性两方面判断。

破坏模式方面,有效破坏应是层间剪切破坏:试样沿层间界面脱粘,破坏面平行于层平面,或纤维与基体在界面处剥离。若破坏模式为弯曲破坏(纤维断裂,破坏面垂直于纤维方向)或压溃破坏(基体粉碎,无明显分层),则该试样结果无效,需剔除。例如,短梁法测试时,若试样断裂面垂直于纤维方向,说明发生了弯曲破坏,需调整跨厚比重新测试。

数据离散性方面,有效试样的结果需集中——同一组试样的强度值相差不应超过15%。若离散性过大,需检查试样制备或测试过程:例如,试样尺寸不一致会导致荷载分布不均,加载轴线偏移会使试样单侧受力,这些都可能导致结果波动。

数据处理时,层间剪切强度的计算公式需准确。短梁法的公式为τ=3P/(4bh),其中P为破坏荷载(N),b为试样宽度(mm),h为试样厚度(mm)。例如,P=800N,b=12.7mm,h=4mm,则τ=3×800/(4×12.7×4)≈11.8MPa。需注意单位统一,避免计算错误。

建筑工程中测试的常见问题与解决策略

工程实践中,测试常遇到结果偏低、波动大、破坏模式异常等问题,需针对性解决。

问题一:测试结果远低于设计值,破坏模式为层间脱粘。原因可能是基体固化不完全或层间有气泡。解决方法:延长基体固化时间(如环氧树脂固化时间从24小时延长至48小时),或采用真空辅助成型工艺减少气泡。例如,某项目中FRP加固层的层间剪切强度测试结果仅为10MPa(设计值15MPa),检查发现是固化温度不足(仅20℃),提高固化温度至25℃后,强度提升至14.5MPa。

问题二:同一组试样的强度值相差20%以上。原因是试样尺寸不一致或加载偏移。解决方法:用数控铣床切割试样(尺寸公差±0.05mm),测试前用百分表校准加载设备的同轴度,确保加载力垂直于试样表面。例如,某实验室的试样用手工切割,尺寸偏差0.3mm,导致结果波动25%,改用数控切割后,波动减小至8%。

问题三:厚板测试时发生弯曲破坏。原因是短梁法的跨厚比不适合厚板。解决方法:改用双缺口剪切法,或增大跨厚比但需验证破坏模式。例如,厚度12mm的厚板,采用跨厚比5(跨距60mm)仍发生弯曲破坏,改用双缺口剪切法后,破坏模式变为层间剪切,结果准确。

相关服务