建筑材料力学性能测试中的冲击性能测试设备选型与应用

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

建筑材料的冲击性能是评估其抵抗突发荷载(如地震、强风或意外撞击)能力的关键指标,直接关系到建筑结构的安全性与耐久性。在力学性能测试中,冲击性能测试设备的选型不仅影响数据的准确性,更决定了测试结果能否真实反映材料在实际工况下的表现。本文将从设备原理、选型依据、常见类型及具体应用场景等维度,详细解析冲击性能测试设备的选择逻辑与实践要点,为建筑材料检测单位、科研团队及生产企业提供实用参考。

冲击性能测试的核心需求:明确测试目标与标准

在选型前,首先要明确测试的核心目标——是评估材料的抗冲击韧性(如混凝土)、脆性转变温度(如钢材)还是重复冲击疲劳性能(如复合材料)。不同材料的冲击破坏机制差异显著:混凝土属于脆性材料,冲击破坏以裂纹扩展为主,需测试其吸收冲击能量的能力;钢材属于塑性材料,冲击破坏伴随塑性变形,需关注其在不同温度下的冲击功变化;而纤维增强复合材料则可能出现分层、纤维断裂等多重破坏模式,需测试重复冲击下的性能衰减。

此外,测试标准是选型的强制约束条件。例如,金属材料的夏比冲击测试需符合GB/T 229《金属材料 夏比摆锤冲击试验方法》,要求设备具备摆锤角度测量、冲击功自动计算功能;混凝土的抗冲击测试需遵循GB/T 50081《普通混凝土力学性能试验方法标准》,要求设备能提供恒定的落锤能量与可调节的冲击次数;复合材料的冲击测试则常参考ASTM D6110《聚合物基复合材料落锤冲击试验方法》,对设备的能量控制精度提出了更高要求。

举个例子:某检测单位需测试预制混凝土构件的抗冲击性能,首先明确目标是评估构件在运输过程中遭受撞击的抵抗能力,对应的标准是GB/T 50081中的“混凝土抗冲击试验”,因此选型时需重点关注设备的落锤能量范围(需覆盖构件重量对应的冲击能量)与试样支撑方式(需模拟构件的实际受力状态)。

冲击测试设备的核心原理:从能量传递到数据采集

所有冲击测试设备的本质,都是通过传递能量使试样发生破坏,并采集破坏过程中的力学参数。以最常见的摆锤冲击试验机为例,其原理是将摆锤提升至一定高度(储存势能),释放后摆锤沿圆弧轨迹冲击试样,冲击过程中摆锤的势能转化为冲击动能,部分能量被试样吸收(即冲击吸收功),剩余能量使摆锤继续摆动至另一侧,通过测量摆锤的回升角度,即可计算出试样吸收的能量。

落锤冲击试验机的原理更直接:重锤从设定高度自由下落,其动能直接作用于试样,通过测量重锤的剩余动能(或试样的破坏程度)评估材料的抗冲击能力。相比摆锤式,落锤式的能量更大,更适合测试大尺寸、高韧性或脆性材料(如混凝土预制板、钢化玻璃)。

数据采集系统是设备的“大脑”。现代冲击测试设备通常配备了高精度传感器(如应变式力传感器、光电式位移传感器)与高速数据采集卡,能实时记录冲击过程中的力-位移曲线、冲击速度及试样的变形情况。例如,某型号的落锤冲击试验机搭载了1MHz采样率的数据采集系统,能捕捉到混凝土试样在0.01秒内的裂纹扩展过程,为分析材料的破坏机制提供了直观数据。

此外,部分高端设备还集成了高速摄像系统,通过每秒数千帧的画面记录试样的破坏瞬间,比如复合材料试样的分层过程、钢材试样的缺口扩展路径,这些可视化数据能进一步验证力学参数的准确性,为科研提供更全面的信息。

常见冲击测试设备类型:摆锤式vs落锤式vs气锤式

摆锤式冲击试验机是金属材料检测的“主力设备”。其特点是能量范围小(通常在1J-500J之间)、精度高,适合测试小尺寸试样(如夏比V型缺口试样)的冲击性能。例如,JB-300B型摆锤冲击试验机,摆锤重量15kg,最大冲击能量300J,广泛应用于钢铁企业的原材料入厂检测,能准确测量碳素结构钢的夏比冲击吸收功,符合GB/T 229的要求。

落锤式冲击试验机更适合大能量、大尺寸试样。其重锤重量通常在50kg-500kg之间,下落高度可达数米,冲击能量可达数千焦耳甚至更高。例如,LC-1000型落锤冲击试验机,重锤重量100kg,最大下落高度10m,冲击能量可达9800J,常用于混凝土预制构件、桥梁支座等大型材料的冲击测试,能模拟车辆撞击、重物坠落等实际工况。

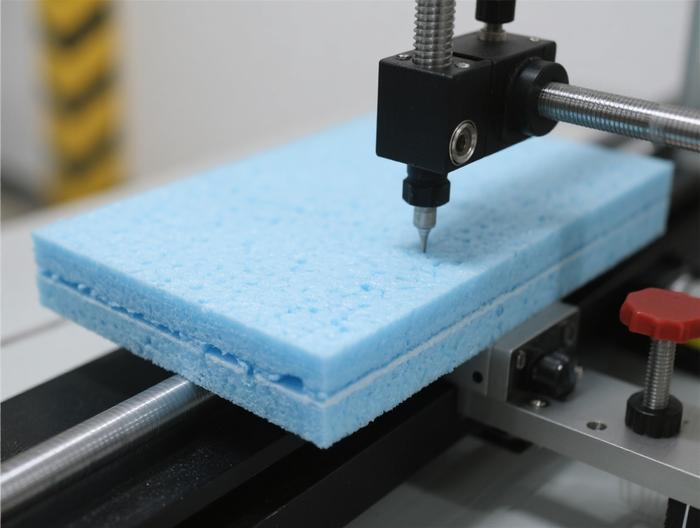

气锤式冲击试验机是“可调能量”的代表。其原理是通过压缩空气推动冲击头,能量大小可通过调节气压精确控制,适合测试需要重复冲击或可变能量的材料(如纤维增强复合材料、减震橡胶)。例如,QC-500型气锤冲击试验机,气压范围0.1MPa-0.8MPa,冲击能量10J-500J可调,能模拟材料在不同冲击能量下的疲劳破坏过程,是科研机构研究复合材料抗冲击性能的常用设备。

选型的关键维度:试样规格与能量范围匹配

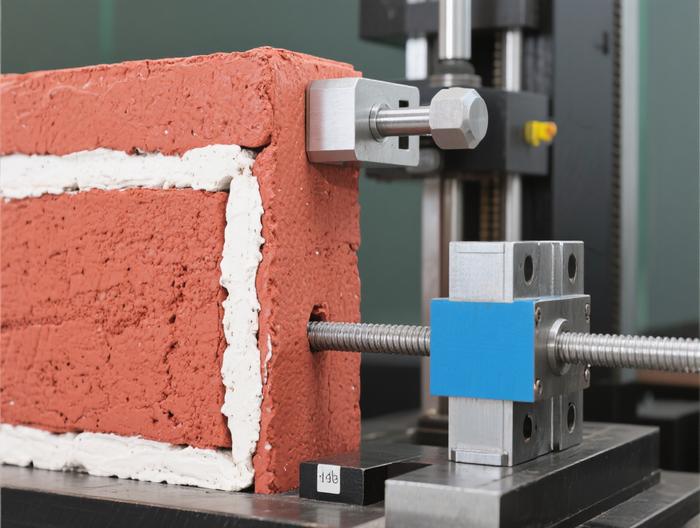

试样规格是选型的“硬指标”。不同材料的试样尺寸差异很大:金属材料的夏比冲击试样通常是10mm×10mm×55mm的小尺寸(带V型或U型缺口),需要摆锤式设备的专用卡具固定;混凝土试样多为150mm×150mm×150mm的立方体或Φ150mm×300mm的圆柱体,需要落锤式设备的大直径锤头与稳定的支撑平台;复合材料试样则可能是平板、管材等异形件,需要设备具备定制化的夹具。

能量范围的匹配直接影响测试结果的准确性。如果设备的能量过大,可能导致试样完全粉碎,无法准确测量吸收能量;如果能量过小,试样可能不发生破坏,无法得到有效数据。例如,测试低碳钢的冲击性能,其冲击吸收功通常在50J-200J之间,选择300J的摆锤式设备刚好合适;测试高韧性的超高性能混凝土(UHPC),其冲击吸收功可达500J以上,就需要选择1000J以上的落锤式设备。

举个例子:某科研团队研究碳纤维增强混凝土(CFRC)的抗冲击性能,试样尺寸为100mm×100mm×40mm,冲击吸收功预计在200J-400J之间,最终选择了气锤式冲击试验机(能量范围50J-500J可调),既满足了试样尺寸的要求,又能通过调节气压精确控制冲击能量,得到了准确的力-位移曲线。

环境适应性:温度与介质对设备选型的影响

温度是冲击测试中不可忽视的因素。许多材料的冲击性能随温度变化显著:钢材在低温下会发生脆性转变(即夏比脆性转变温度),需要测试不同温度下的冲击功;混凝土在高温下(如火灾)的抗冲击性能会急剧下降,需要模拟高温环境的测试设备。

针对低温测试,设备需具备温度控制功能。例如,夏比低温冲击试验机通常配备了液氮冷却系统,能将试样温度控制在-196℃至室温之间,符合GB/T 229中对低温冲击测试的要求。某钢铁企业为测试北方寒冷地区桥梁用钢的低温冲击性能,选择了带低温箱的JB-500B摆锤冲击试验机,能将试样温度稳定在-40℃,测试数据准确反映了钢材在极端温度下的抗冲击能力。

介质环境的需求更考验设备的适应性。例如,测试水下混凝土的抗冲击性能,需要设备具备防水功能;测试腐蚀环境下的金属材料,需要设备能在腐蚀介质中工作。某海洋工程研究院为测试海水环境下钢筋的冲击性能,定制了带耐腐蚀夹具与防水数据采集系统的摆锤冲击试验机,能在3.5%氯化钠溶液中进行测试,数据真实反映了钢筋在海洋环境中的抗冲击能力。

数据准确性保障:传感器与校准体系的重要性

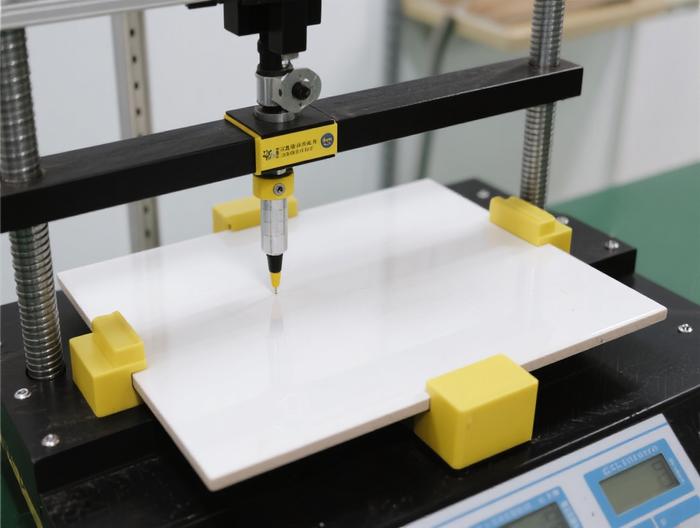

传感器的精度是数据准确的“基础”。冲击测试中常用的传感器包括:力传感器(测量冲击过程中的最大力)、位移传感器(测量试样的变形量)、角度传感器(测量摆锤的回升角度)。这些传感器的精度需达到0.5级以上,才能保证数据的可靠性。例如,某型号的摆锤冲击试验机采用了0.2级的应变式力传感器,能准确测量±0.1N的力变化,确保冲击吸收功的计算误差小于1%。

校准体系是数据准确的“保险”。冲击测试设备需定期校准,以确保其性能符合标准要求。校准的内容包括:摆锤的重量与摆动半径(确保势能计算准确)、落锤的重量与下落高度(确保动能准确)、传感器的灵敏度(确保数据采集准确)。例如,检测单位通常每季度用标准冲击块(如已知冲击吸收功的标准钢试样)校准摆锤冲击试验机,若测试结果与标准值的偏差超过5%,则需调整设备参数或更换传感器。

举个例子:某第三方检测单位在一次校准中发现,其摆锤冲击试验机的冲击吸收功测试值比标准值低10%,经检查发现是摆锤的轴承磨损导致摩擦增大,消耗了部分能量。更换轴承并重新校准后,测试数据恢复正常,避免了因数据错误导致的检测报告失效。

应用场景实例:从实验室到施工现场的设备选择

实验室场景更注重精度与重复性。科研机构或检测单位的实验室通常测试小尺寸、标准化试样,选择摆锤式或气锤式设备更合适。例如,某高校的材料实验室,为研究纳米改性混凝土的抗冲击性能,选择了带高速摄像系统的摆锤冲击试验机,能捕捉到纳米颗粒对混凝土裂纹扩展的抑制作用,为论文提供了直观的实验数据。

生产企业的质量控制更注重效率与稳定性。钢铁企业的入厂检测需要快速测试钢材的冲击性能,选择自动化程度高的摆锤冲击试验机(如自动提升、自动释放、自动计算)能提高测试效率。例如,某钢铁厂的检测线配备了三台JB-300B摆锤冲击试验机,每小时能测试50个试样,满足了生产线的快节奏需求。

施工现场的测试更注重便携性与真实性。预制构件的现场冲击测试需要设备便于运输,且能模拟实际工况。例如,某预制构件厂在施工现场测试PC楼梯的抗冲击性能,选择了便携式落锤冲击试验机(重量仅50kg,可拆解运输),直接在楼梯安装位置进行测试,避免了试样运输过程中的破坏,数据更真实反映了楼梯在实际使用中的抗冲击能力。

相关服务