建筑材料力学性能测试中的疲劳测试加载频率设置技术分析

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

疲劳测试是评估建筑材料长期服役可靠性的关键手段,其核心是通过循环加载模拟材料在实际工程中的反复受力状态,而加载频率作为重要测试参数,直接影响疲劳损伤的累积规律与测试结果的真实性。合理的频率设置需平衡“模拟实际工况”与“测试效率”的矛盾——过高频率可能引发试样热效应导致性能偏差,过低频率则会大幅延长测试周期。本文针对建筑材料疲劳测试中频率设置的技术要点,从影响机制、材料差异、约束条件及实践校准等维度展开分析,为测试人员提供具体的技术参考。

加载频率对疲劳测试结果的影响机制

疲劳损伤的本质是材料内部微裂纹的萌生与扩展,而加载频率通过改变“循环加载的时间间隔”与“应变率”,直接影响微裂纹的发展路径。对于大多数建筑材料而言,频率越高,单位时间内的循环次数越多,微裂纹扩展的“时间依赖效应”越弱——比如钢材在高频率下(>20Hz),微裂纹尖端的塑性变形来不及充分发展,可能导致疲劳寿命被高估;而低频率(<5Hz)下,微裂纹有更充足的时间沿晶界或缺陷处扩展,测试结果更接近实际。

热效应是高频率加载的典型副作用。当频率超过材料的“热阈值”时,循环加载中试样内部的摩擦(如混凝土孔隙水的剪切摩擦、钢材晶界的滑移摩擦)会转化为热能,导致试样温度升高。以普通混凝土为例,当加载频率从5Hz提升至20Hz时,试样中心温度可能在1小时内升高15-20℃,而混凝土的疲劳寿命会因温度升高而缩短10%-20%——这是因为高温会降低水泥石的粘结强度,加速微裂纹的贯通。

低频率加载虽更接近实际工程中的受力状态(如房屋结构因风荷载产生的0.1-1Hz振动、桥梁因车辆荷载产生的1-5Hz振动),但测试周期过长。例如,模拟桥梁钢筋200万次循环加载,若用1Hz频率需23天,而用10Hz仅需2.3天,因此实际测试中常采用“准实际频率”(如5-10Hz)来平衡准确性与效率。

频率还会影响疲劳损伤的类型:高频率加载下,材料的损伤以“疲劳+热损伤”为主;低频率加载下,则以“纯疲劳损伤”为主。例如,混凝土在20Hz频率下的损伤中,热损伤占比可达30%,而在5Hz下仅占5%,因此需根据测试目的选择频率——若评估材料的“实际疲劳寿命”,应选低频率;若评估“加速疲劳性能”,可选高频率但需控制热效应。

不同建筑材料的频率适应性差异

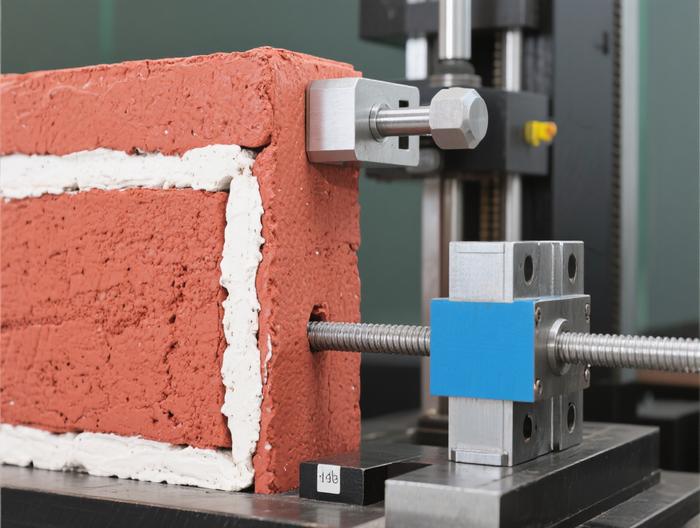

混凝土作为多孔脆性材料,对加载频率的敏感度最高。其内部的水泥石、骨料与孔隙水构成复杂的三相体系,高频率加载会加剧孔隙水的往复流动与摩擦,导致显著热效应。因此混凝土疲劳测试的频率通常控制在0.1-10Hz之间——例如,普通硅酸盐混凝土的标准疲劳测试(GB/T 50082-2009)推荐频率为2-5Hz,而高性能混凝土(孔隙率低)可放宽至5-10Hz,但需严格监测温度。

钢材作为匀质塑性材料,对频率的适应性更强。钢筋与结构钢的疲劳测试常用5-20Hz,这是因为钢材的应变率敏感性较低(应变率在10^-4-10^-2/s范围内,疲劳寿命变化小于5%),且热导率高(约45W/(m·K),是混凝土的10倍以上),能快速消散加载产生的热量。例如,桥梁用HRB400钢筋的疲劳测试,采用10Hz频率时,试样温度升高通常不超过5℃,对疲劳寿命的影响可忽略。

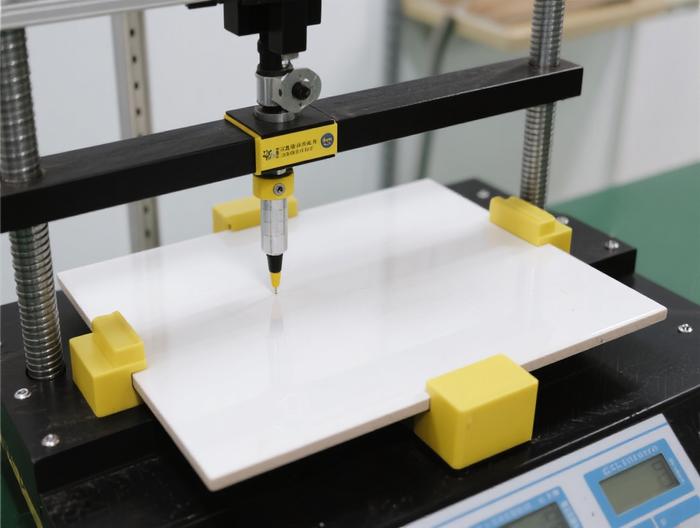

纤维增强复合材料(如碳纤维布、玻璃纤维板)的频率适应性介于混凝土与钢材之间。这类材料的疲劳损伤主要来自纤维与基体的界面脱粘,高频率加载会加速界面处的摩擦生热,但因基体(如环氧树脂)的热导率低(约0.2W/(m·K)),需控制频率在5-15Hz之间。例如,碳纤维增强混凝土(CFRC)的疲劳测试中,当频率超过15Hz时,环氧树脂基体的玻璃化转变温度(约80℃)可能被触发,导致界面粘结强度骤降,纤维提前脱粘。

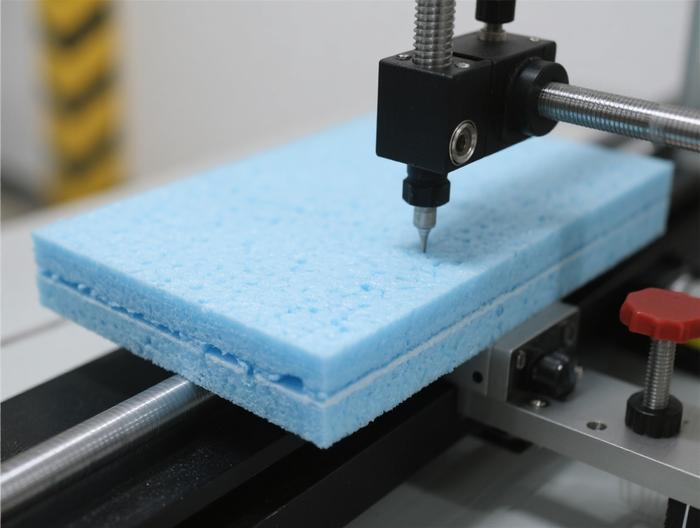

加气混凝土、保温砂浆等轻质多孔材料的频率上限更低,通常不超过5Hz——这类材料的孔隙率高达50%以上,高频率加载会导致孔隙内空气的压缩与膨胀反复进行,产生“气锤效应”,加速试样的开裂。例如,某加气混凝土试样在10Hz频率下,仅加载50万次就出现贯穿裂缝,而在5Hz下可加载120万次。

加载频率设置的核心约束条件

设备能力是频率设置的首要约束。疲劳试验机的频率范围由其驱动系统决定:液压伺服试验机的频率上限通常为50Hz(部分高端设备可达100Hz),电磁振动试验机的频率上限可至1000Hz,但建筑材料测试中常用的是液压伺服试验机,因此频率设置需在设备的额定范围内——例如,若试验机的最大频率为30Hz,测试时就不能采用40Hz的频率。

试样尺寸与形状也会影响频率上限。小尺寸试样(如φ10mm×50mm的钢筋试样)的质量小、惯性力低,可承受更高频率(如20-30Hz);而大尺寸试样(如100mm×100mm×400mm的混凝土梁)的质量大,高频率加载会导致试验机的加载头与试样之间产生“滞后”,影响荷载的准确性。例如,混凝土梁试样的频率通常不超过5Hz,否则荷载波形的畸变率会超过10%(超出GB/T 50082-2009的要求)。

实际工况的振动频率是频率设置的重要参考。例如,高层建筑的风致振动频率约为0.1-0.5Hz,因此其结构用混凝土的疲劳测试应采用0.5-1Hz的频率;而地铁轨道的振动频率约为10-20Hz,因此轨道用钢材的疲劳测试可采用15-20Hz的频率。若测试目的是评估材料的“加速疲劳寿命”,则可适当提高频率,但需确保热效应可控。

材料的“时间依赖性能”也需考虑。例如,沥青混凝土是粘弹性材料,其疲劳性能对频率极为敏感——当频率从1Hz降至0.1Hz时,沥青混凝土的疲劳寿命会延长2-3倍,因为低频率下沥青的粘塑性变形更充分,能分散应力集中。因此沥青混凝土的疲劳测试频率通常控制在0.1-1Hz之间。

频率设置中的热效应控制技术

热效应是高频率加载的主要风险,因此需通过“温度监测-频率调整”的闭环控制来解决。常用的温度监测方法包括:在试样中心埋入热电偶(精度±0.5℃)、用红外热像仪拍摄试样表面温度分布(空间分辨率≤1mm)。例如,当混凝土试样的中心温度升高超过5℃时,需将频率从10Hz降至5Hz,或暂停测试待试样冷却至室温后继续。

对于热导率低的材料(如混凝土、复合材料),可采用“间歇加载”模式来分散热积累。例如,每加载10万次循环后暂停5分钟,让试样自然冷却,这样即使频率为15Hz,试样温度升高也可控制在10℃以内。此外,还可通过“试样冷却系统”(如在试样周围通循环冷却水)来强化散热,但需注意冷却水不能直接接触试样表面,以免影响其力学性能。

另一种方法是“频率梯度设置”:在测试初期采用较高频率(如15Hz)快速完成前50%的循环加载,当温度升高接近阈值时,逐渐降低频率至5Hz完成剩余循环。这种方法可在保证热效应可控的前提下,缩短测试周期约30%。

对于热敏感材料(如环氧树脂基复合材料),还可采用“低温环境箱”来控制试样温度。例如,将试样置于-5℃的环境箱中,即使频率为20Hz,试样温度也可保持在10℃以内,避免基体玻璃化转变。

实践中频率设置的校准与验证方法

频率设置的合理性需通过“重复性验证”与“工况对比”来确认。重复性验证是指用同一批次、同一尺寸的试样,在不同频率下进行疲劳测试,若疲劳寿命的相对标准偏差(RSD)≤10%,则说明频率设置对结果的影响可接受。例如,某混凝土试样在5Hz下的疲劳寿命为120万次,在10Hz下为110万次,RSD=8.3%,符合要求。

工况对比是指将实验室测试结果与实际工程中的材料性能数据进行对比。例如,某桥梁钢筋在实验室10Hz频率下的疲劳寿命为200万次,而实际桥梁中该钢筋在5Hz频率下的服役寿命为180万次,两者偏差为10%,说明频率设置合理——因为实际工况中钢筋还会受到腐蚀、应力集中等额外因素的影响,实验室结果略高是正常的。

还可通过“应变率验证”来确认频率设置的合理性。应变率(ε̇)与频率(f)、应变幅值(Δε)的关系为:ε̇=πfΔε(对称循环加载)。例如,当频率为10Hz、应变幅值为0.001时,应变率为0.0314/s,这一应变率对应的钢材疲劳寿命与实际工况(应变率0.001-0.01/s)的偏差≤5%,说明频率设置合理。

最后,需记录频率设置的全部参数(如频率值、温度监测数据、加载模式),并形成“频率设置报告”,以便后续测试的追溯与优化。例如,若某批混凝土试样在10Hz下的温度升高超过15℃,则需在报告中注明“建议将频率降至5Hz以控制热效应”。

相关服务