砌体材料建筑材料力学性能测试中的抗剪强度试验注意事项解析

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

砌体材料是建筑结构中墙体的核心材料,其抗剪强度直接影响墙体的抗裂、抗震性能,是评估砌体结构安全性的关键指标。抗剪强度试验作为检测砌体材料力学性能的核心环节,试验过程的细节把控直接决定结果的准确性与可靠性。本文结合《砌体基本力学性能试验方法标准》(GB/T 50129-2011)及实际试验经验,从试样制备、设备校准、加载控制等维度,系统解析砌体材料抗剪强度试验的核心注意事项,为试验人员提供实操指引。

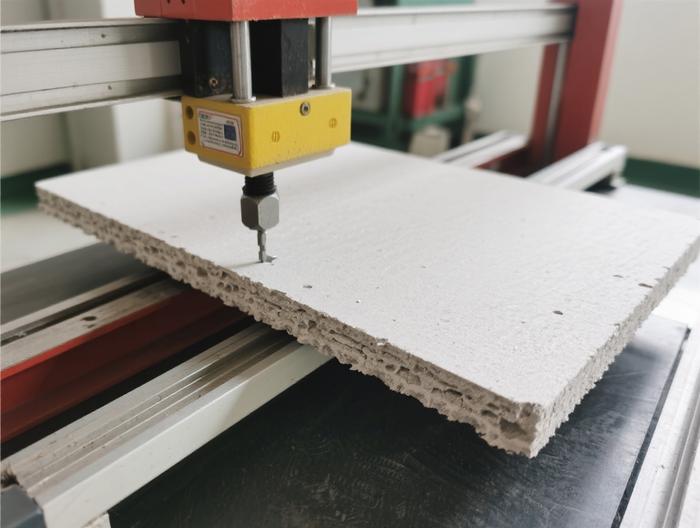

试验试样的制备与选取

试样质量是试验有效性的基础,需从材料一致性、砌筑工艺、尺寸精度三方面严格控制。首先,试样所用砌体材料(如烧结普通砖、蒸压加气混凝土砌块)与砂浆必须与实际工程完全一致——若实际工程用M5水泥砂浆,试验不能替换为M7.5,否则抗剪强度会因砂浆强度偏高而失真。

砌筑工艺需模拟现场:砂浆满铺,灰缝厚度控制在8-12mm(过薄易局部受压,过厚降低砂浆粘结力);烧结砖需提前浇水湿润(含水率10%-15%),避免砖块快速吸水导致砂浆开裂。例如,未湿润的烧结砖砌筑后,砂浆水分被砖吸收,会形成“干缩裂缝”,降低抗剪粘结力。

试样尺寸需符合标准:以烧结砖单剪试验为例,标准试件为115mm(砖宽)×240mm(砖长)×370mm(墙厚),受剪面面积为115×240=27600mm²。若试件尺寸过小(如仅用1块砖),受剪面应力分布不均;过大则试验机量程可能不足,均会影响结果。

试样龄期需满28天——砂浆强度需28天达到设计值,若龄期不足(如7天),砂浆强度仅为设计值的60%,抗剪强度会明显偏低。同时,试样需无缺棱掉角、裂缝或砂浆脱落:缺棱的砖会在受剪时产生应力集中,导致破坏荷载比完整试样低15%-20%。

试样需组批选取,每组不少于3个——单试件结果偶然性大,3个试件的平均值能有效降低误差。例如,3个试件的破坏荷载分别为8kN、8.5kN、9kN,平均值为8.5kN,抗剪强度为8500N/27600mm²≈0.31MPa,结果更具代表性。

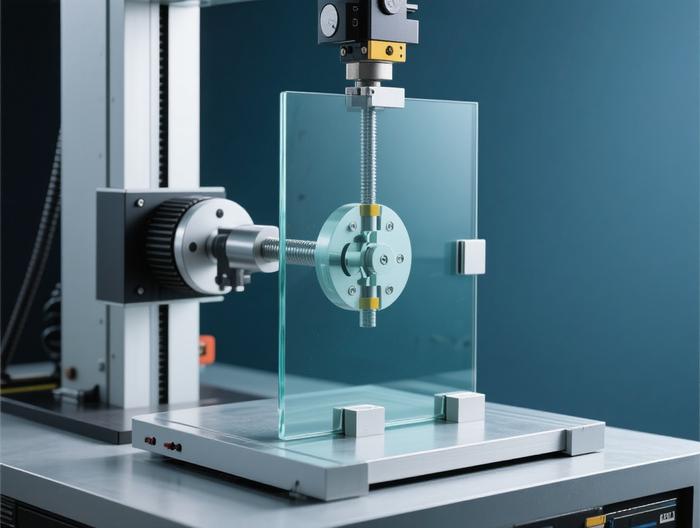

试验设备的校准与调试

试验机量程需匹配预计破坏荷载。砌体抗剪强度一般为0.1-1.0MPa,若受剪面积27600mm²,破坏荷载约2.76-27.6kN。因此,试验机量程应选0-50kN(覆盖预计荷载的1.5-2倍)——若选0-100kN,量程过大导致读数精度降低(如0.1kN的误差在50kN量程中占0.2%,在100kN中仅占0.1%,但实际荷载小,相对误差更大)。

测力计需每年校准1次,试验前必查零点。例如,测力计零点偏移0.1kN,破坏荷载读数会多0.1kN,抗剪强度偏高0.0036MPa(0.1kN/27600mm²),这在高精度试验中不可接受。

抗剪夹具需用厚度≥10mm的钢板制作,避免加载变形。若夹具变形,荷载会集中在局部区域,导致试件提前破坏——比如,变形的夹具会使受剪面仅1/3面积受力,破坏荷载比实际低60%。

加载导杆需润滑:生锈或卡顿的导杆会导致“跳荷”(荷载突然增大),试件受冲击破坏。试验前用黄油润滑导杆,确保加载平稳。

安全装置需测试:试验机的过载保护需有效,避免荷载超过量程损坏设备。例如,设置过载保护为50kN,当荷载达到50kN时自动停机,防止试件或夹具破裂。

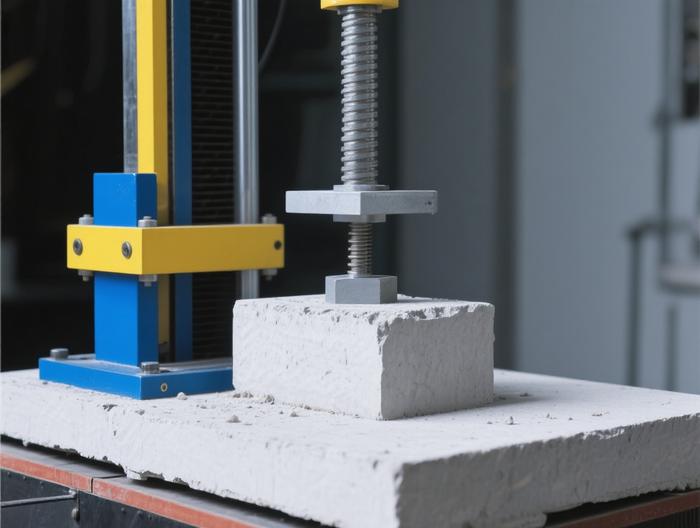

加载方式的控制要点

加载速度需严格按标准:GB/T 50129要求匀速加载,速度0.5-1.5mm/min。若加载过快(如5mm/min),试件变形来不及发展,破坏荷载会偏高——脆性材料(如烧结砖)的应变率效应明显,快速加载下强度比慢加载高10%-15%。

加载需均匀,避免冲击。手动加载时,不能突然拧动手柄,需缓慢旋转,保持荷载线性增加;自动加载时,需设置“增量加载”(如每0.5kN增加一次),防止荷载突变。

加载方向必须平行于受剪面。受剪面是灰缝面时,荷载需与灰缝平行,若偏斜5度,荷载的垂直分量会产生正应力,导致受剪面同时承受剪应力和压应力——此时抗剪强度计算应考虑正应力影响,但常规试验仅测纯剪强度,偏斜会导致结果不准确。

加载过程需观察曲线:正常情况下,荷载-位移曲线呈线性(弹性阶段),开裂荷载时位移突然增大(裂缝出现),之后曲线斜率减小(塑性阶段),直至破坏。若曲线突然下降,需停止加载,检查试件是否倾斜或开裂。

试件的安装与定位

试件需放在夹具中心,受剪面与夹具受力面对齐。例如,烧结砖试件的灰缝面需对准夹具的压板,若偏移10mm,受剪面会变成砖块本身(而非灰缝),抗剪强度会偏高(砖块强度比灰缝高)。

试件与夹具间需垫缓冲材料:薄橡胶垫或纸板可避免局部受压。比如,夹具压板是硬钢,直接接触试件会压碎砂浆,导致提前破坏——垫橡胶垫后,压力分布更均匀。

安装后需检查稳定性:用手轻推试件,若晃动需重新调整。试件倾斜会导致偏心荷载,受剪面同时承受剪应力和弯矩,破坏荷载降低20%-30%。

多试件试验时,需保持安装一致:每个试件的安装位置、缓冲材料厚度需相同,避免因安装差异导致结果偏差。例如,第一个试件垫1mm橡胶垫,第二个垫2mm,会导致荷载传递不同,结果不可比。

测量系统的布置与校准

位移计需测受剪面相对位移:在试件顶面与底面各固定一个位移计,测头对准受剪面中心——若位移计装在侧面,测的是整体变形,而非受剪面位移,数据无效。

位移计精度需≥0.01mm,试验前校准零点。例如,位移计初始偏移0.02mm,试验时位移读数会多0.02mm,导致剪应变计算误差(剪应变=位移/受剪面高度,若受剪面高度115mm,误差为0.02/115≈0.017%)。

应变片粘贴需规范:贴在受剪面附近的砂浆表面,打磨表面、清理油污后用502胶粘贴,确保粘结牢固。应变片方向需与受剪方向一致——若偏斜10度,应变读数会比实际小1.5%(cos10°≈0.985)。

测量仪器需预热:静态应变仪试验前通电30分钟,确保读数稳定。若未预热,初始读数会漂移,导致应变数据波动。

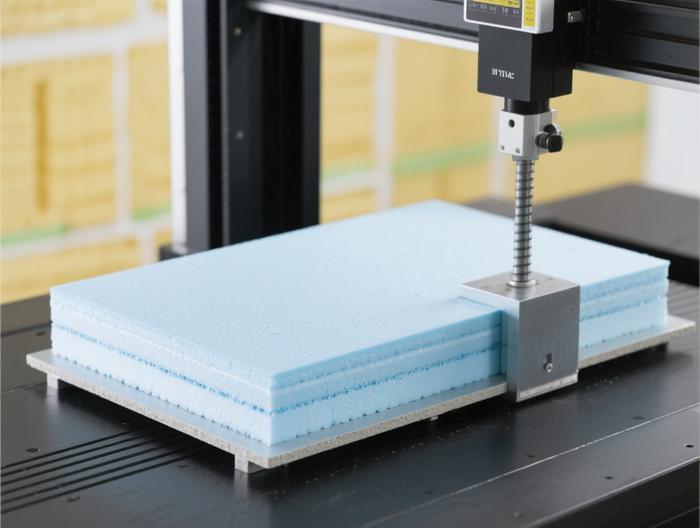

环境条件的控制

试验环境需符合标准:温度20±5℃,相对湿度≥50%。温度过低(如10℃),砂浆会变脆,抗剪强度降低;温度过高(如30℃),砂浆水分蒸发快,强度偏高。

试件试验前需在标准环境放置24小时:淋雨的试件需晾干,暴晒的试件需喷水保湿,确保湿度平衡。例如,暴晒后的试件含水率仅5%(标准为10%-15%),抗剪强度会偏高20%。

避免风直吹试件:试验时关闭门窗,防止气流导致试件水分快速蒸发。若试件表面失水,砂浆会收缩开裂,影响粘结力。

试验过程的观测与记录

加载初期观察试件状态:若试件倾斜或位移,需立即停止,调整位置。例如,试件安装歪了,加载时会向一侧滑动,此时继续加载会导致结果无效。

记录开裂荷载:当荷载达到预计破坏荷载的50%时,注意观察灰缝是否出现裂缝——第一个裂缝的荷载值是抗裂性能的关键指标。例如,开裂荷载为4kN,破坏荷载为8kN,说明砌体在4kN时开始开裂,之后仍能承受4kN的荷载(塑性阶段)。

实时记录荷载与位移:用试验机自动记录系统或手动每0.5kN记录一次。例如,荷载4kN时位移0.1mm,6kN时0.2mm,8kN时0.5mm(开裂),9kN时1.0mm(破坏),曲线能清晰反映试件的受力过程。

描述破坏形态:破坏是沿灰缝还是沿砖块?沿灰缝破坏说明砂浆粘结力不足,沿砖块破坏说明砖块强度不足。例如,烧结砖砌体常沿灰缝破坏(砂浆强度低于砖),加气混凝土砌块常沿砌块破坏(砌块强度低)。

结果计算与异常值处理

抗剪强度公式:f_v = F/A,其中F是破坏荷载(N),A是受剪面积(mm²)。受剪面积需准确测量:用游标卡尺测受剪面的长度和宽度,各测3次取平均值。例如,长度240mm测3次为239mm、240mm、241mm,平均值240mm;宽度115mm测3次为114mm、115mm、116mm,平均值115mm,A=240×115=27600mm²。

结果修约:按标准保留两位有效数字。例如,计算值0.312MPa修约为0.31MPa,0.315MPa修约为0.32MPa。

异常值处理:若某试件结果与平均值偏差超过20%,需分析原因。例如,3个试件结果0.31MPa、0.32MPa、0.40MPa(偏差25%),检查该试件发现有一条隐裂缝,需剔除,取前两个的平均值0.315MPa≈0.32MPa。

不得随意剔除异常值:若无明显缺陷(如裂缝、缺棱),异常值可能是材料本身的离散性,需保留。例如,3个试件结果0.28MPa、0.31MPa、0.35MPa(偏差19%),未超过20%,需保留,平均值0.31MPa。

相关服务