碳纤维布加固建筑材料力学性能测试中的拉伸强度测试分析

建筑材料力学性能测试相关服务热线: 微析检测业务区域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试、性能测试、成分检测等服务。 地图服务索引: 服务领域地图 检测项目地图 分析服务地图 体系认证地图 质检服务地图 服务案例地图 新闻资讯地图 地区服务地图 聚合服务地图

本文包含AI生成内容,仅作参考。如需专业数据支持,可联系在线工程师免费咨询。

碳纤维布因高比强度、高比模量及优异的耐腐蚀特性,已成为混凝土结构加固领域的“核心材料”——其拉伸强度可达钢材的7~10倍,重量仅为钢材的1/4,能有效提升结构的承载能力。而拉伸强度作为碳纤维布最关键的力学性能指标,直接决定加固方案的安全性:若测试值偏差10%,可能导致加固后的结构在荷载作用下提前开裂甚至失效。因此,精准开展碳纤维布拉伸强度测试,是连接材料性能与工程应用的“桥梁”。本文结合《混凝土结构加固设计规范》(GB50367-2013)及实际测试经验,从原理、试样制备到数据处理,系统拆解拉伸强度测试的关键环节,为工程实践提供可操作的指导。

拉伸强度测试的基础原理

碳纤维布通常为“单向纤维+环氧树脂基体”的复合结构,受力时纤维沿轴向承担90%以上的拉力,基体仅起传递应力与约束纤维的作用。拉伸强度的定义为“试样破坏时的最大应力”,计算公式为σ=F/(b×t)——其中F是试验机记录的最大拉力(N),b是试样的有效幅宽(mm),t是试样的平均厚度(mm)。与钢材不同,碳纤维布的应力-应变曲线呈严格线性关系,无明显屈服阶段,破坏时表现为“脆性断裂”(断裂面平整,纤维丝齐整断开)。

需注意的是,拉伸强度测试需遵循严格的规范要求:如GB50367-2013规定,碳纤维布的拉伸强度标准值应取不少于5个有效试样的平均值,且变异系数(标准差/平均值)不得超过5%;若单个试样结果与平均值偏差超过10%,需舍弃并补做试样——这是确保测试结果代表性的核心原则。

试样制备的“毫米级”控制要点

试样制备是测试的“第一步”,也是最容易引入误差的环节。首先是尺寸控制:根据GB/T 3354-2014《定向纤维增强塑料拉伸性能试验方法》,单向碳纤维布试样的幅宽通常选25mm(小幅宽可减少边缘效应),总长度250mm,其中有效标距(中间受力段)为150mm——标距过短会导致夹持处应力影响测试段,过长则会增加试样的自重变形。

裁剪环节需“零损伤”:必须使用专用旋转裁剪机或锋利的美工刀,沿纤维方向垂直裁剪(角度偏差不超过1°),严禁来回拉动刀具——若纤维丝被剪断或拉毛,会在测试中成为“应力集中点”,导致试样提前断裂。

端部加强是“保命符”:碳纤维布的脆性导致夹持处易因局部压力过大断裂,因此需在试样两端粘贴50mm长的铝片(厚度1mm)或玻璃纤维加强布,用环氧树脂(粘结强度≥30MPa)满粘——加强片的宽度需与试样一致,边缘需打磨成圆角,避免刮伤试验机夹头。

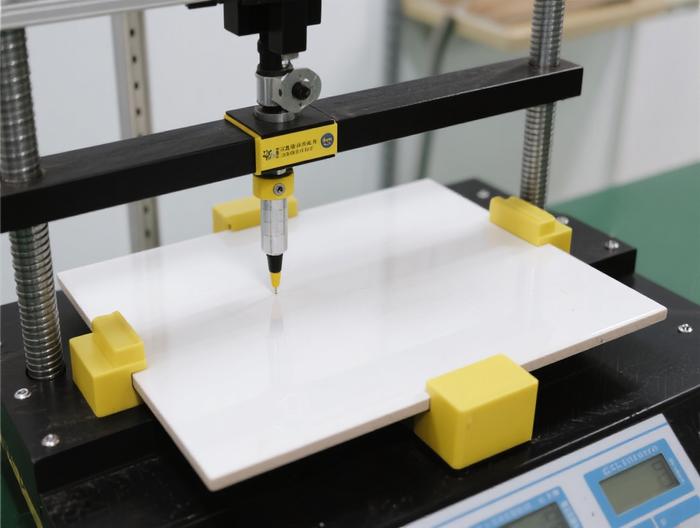

厚度测量要“多点取平均”:用精度0.01mm的数显厚度计,在试样有效标距内的左、中、右三个位置各测2点,共6个数据取平均——厚度误差若超过0.02mm,会直接导致拉伸强度计算偏差超过10%,因此必须严格控制。

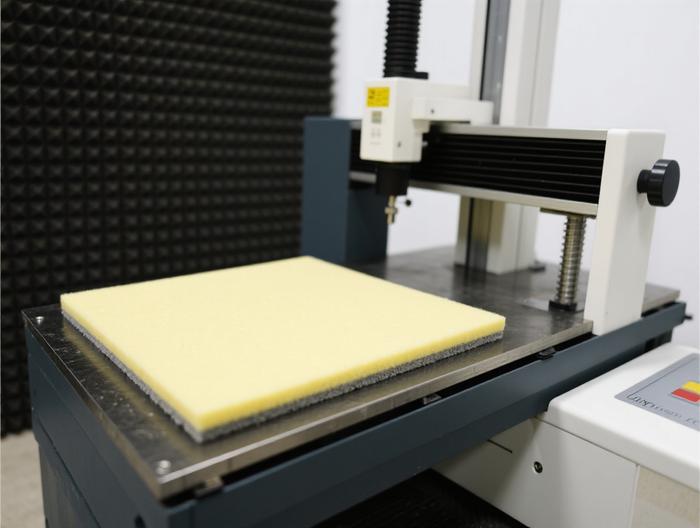

测试设备的“匹配性”要求

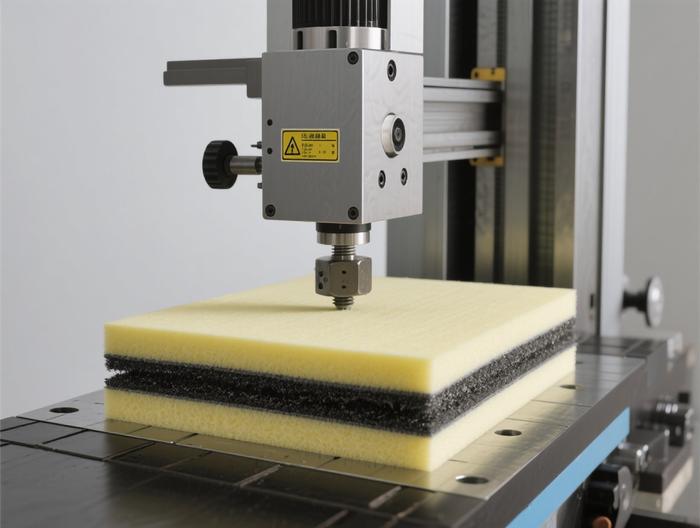

万能材料试验机是核心设备,需满足三个条件:①量程匹配:根据碳纤维布的预估拉力(如25mm幅宽、0.167mm厚度的布,最大拉力约12kN),选择量程为20kN的试验机(量程过大易导致精度不足,过小则会损坏传感器);②精度达标:拉力传感器精度≥0.5级,位移精度≥0.01mm;③加载速度可控:需支持0.5~5mm/min的恒定速度,且波动不超过±5%——加载速度过快(如超过5mm/min)会使试样因“冲击荷载”提前断裂,结果偏高;过慢则会因蠕变导致结果偏低。

夹持装置需“适配纤维特性”:优先选择楔形夹头(通过斜面自锁增加摩擦力),或带橡胶垫的平口夹头——严禁使用尖锐的齿状夹头,否则会切断纤维丝。夹头的开口宽度需≥试样幅宽+10mm,确保试样完全被夹持。

加载过程的“动态管控”

预加载是“对齐神器”:正式加载前,先施加5%预估拉力的预荷载(如0.6kN),保持10秒后卸载——目的是消除试样的松弛变形,确保试样轴线与试验机加载轴线一致(若歪斜,会产生附加弯矩,导致测试结果偏低20%以上)。

正式加载需“眼手并用”:保持加载速度稳定,观察试样的变形情况——正常状态下,纤维应沿轴向均匀伸长,无褶皱或偏移;若发现某部位纤维提前发白(环氧树脂开裂),需记录位置,判断是否为材料缺陷。

破坏形态需“拍照留证”:试样破坏后,立即记录破坏位置与形态——正常破坏应发生在有效标距内(中间1/3段),且断裂面与纤维方向垂直;若破坏在夹持处或加强片边缘,说明试样制备或夹持有问题,结果无效。

数据处理的“统计学逻辑”

首先计算单个试样的拉伸强度:σ_i = F_i / (b×t),其中F_i是试样的最大拉力(N),b是试样幅宽(mm),t是平均厚度(mm)。

然后计算统计值:①平均值σ_avg = (σ₁+σ₂+…+σₙ)/n(n≥5);②标准差S = √[Σ(σ_i - σ_avg)²/(n-1)];③变异系数CV = (S/σ_avg)×100%——CV>5%说明试样一致性差,需重新测试;单个试样σ_i与σ_avg偏差>10%,需舍弃并补做。

误差分析要“追根溯源”:若结果偏差大,先查试样(厚度是否一致、裁剪是否损伤),再查设备(加载速度是否波动),最后查环境(温度是否超过25℃、湿度是否超过60%)——环境因素易被忽视,但温度每升高5℃,拉伸强度会下降3%~5%。

常见问题的“靶向解决”

问题1:试样夹持处断裂——对策:将加强片长度从50mm增加到70mm,或在加强片与试样之间加一层碳纤维短切毡(厚度0.1mm),增强局部韧性。

问题2:试样打滑——对策:在夹头与试样之间垫一层100目粗砂纸(注意仅垫在加强片区域,避免损伤有效标距内的纤维),或更换为带聚氨酯垫的夹头(摩擦力提升30%)。

问题3:结果离散性大——对策:用自动裁剪机替代手工裁剪(尺寸误差从±1mm降至±0.2mm),用恒温恒湿箱控制测试环境(温度23±2℃,湿度50%±5%),确保试样制备与测试条件一致。

问题4:拉伸强度偏低——对策:先检查材料的“纤维体积含量”(≥60%才合格),再测试环境温度(若超过28℃,需用空调降温),最后核对试验机的校准报告(若传感器漂移,需重新校准)。

相关服务